11月11日,工信部发布《进一步加快制造业中试平台布局和高水平建设通知》和《制造业中试平台重点方向建设要点(2025版)》,提出聚焦钙钛矿光伏电池、叠层光伏电池等先进光伏技术。

近期中科院游经碧研究员团队研发出光电效率27.2%的钙钛矿电池原型器件,并显著提升运行稳定性,为钙钛矿产业化发展奠定关键基础。相关成果发表于《科学》杂志。

钙钛矿电池的发展已成为全球能源转型的关键变量,其与储能、氢能等技术结合可构建“光储氢”一体化系统,同时在太空算力领域也展现出显著优势。

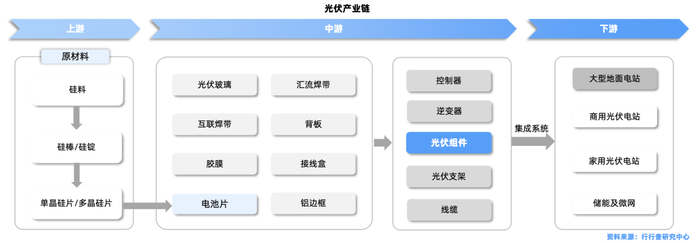

在之前的文章中,我们梳理了光伏产业链核心赛道全景解析

本文重点梳理光伏下一代电池核心方向:钙钛矿电池。

更多十五五重点产业:新能源(储能/光伏/锂电/风电/氢能)、半导体、AI、机器人、商业航天、量子科技、核聚变、脑机接口、消费等最新进展和研究资料笔记,发布在知识星球,感兴趣欢迎加入。

01

钙钛矿电池概览

晶硅电池经过40余年的发展,当前N型电池量产效率达25-26%,逐步接近单结晶硅极限。

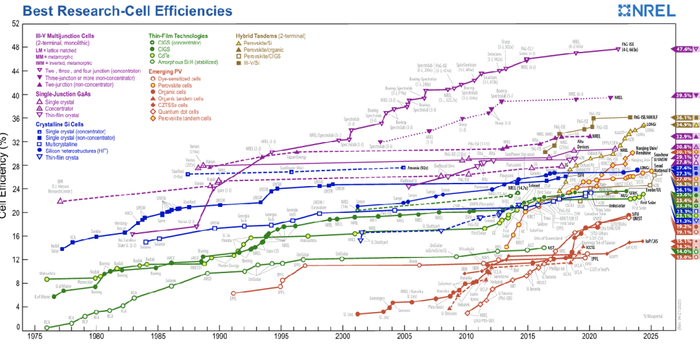

钙钛矿电池近20年发展已在实验室效率端追赶晶硅数十年发展,提效速度快,可以实现接近两倍晶硅电池效率。

钙钛矿可调节带隙的特点使其能与其他光伏材料叠加,全面吸收不同波长的光能,进一步提高转化率。

此外,其潜在量产成本更低,产能投资约为5-7亿元/GW,远低于晶硅电池的产能投资。未来还有进一步下降的空间,GW级量产组件成本有望降至0.5元/W,实现全口径平价上网。

整体来看,钙钛矿电池优势包括原材料易获得、生产能耗低、产业链集中、转换效率更高、可制成叠层。

光伏电池效率进展路线图:

数据来源:NREL

数据来源:NREL钙钛矿电池是利用钙钛矿型材料(结构通式为ABX₃)作为吸光层的第三代太阳能电池。

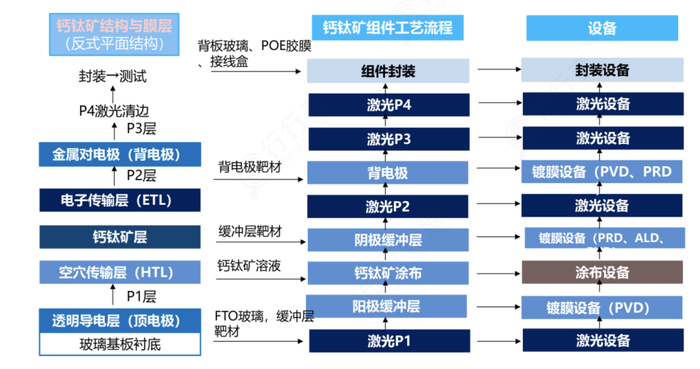

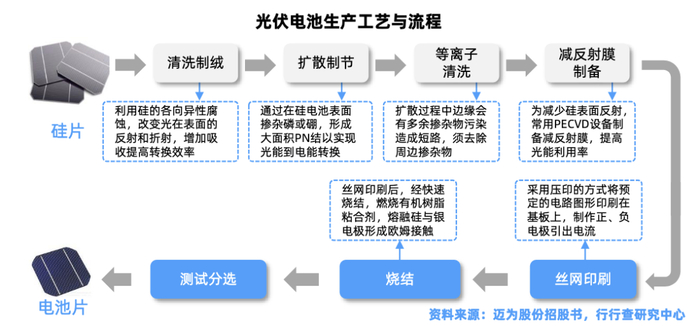

其制造涉及结构、工艺和设备三个紧密相关的方面。

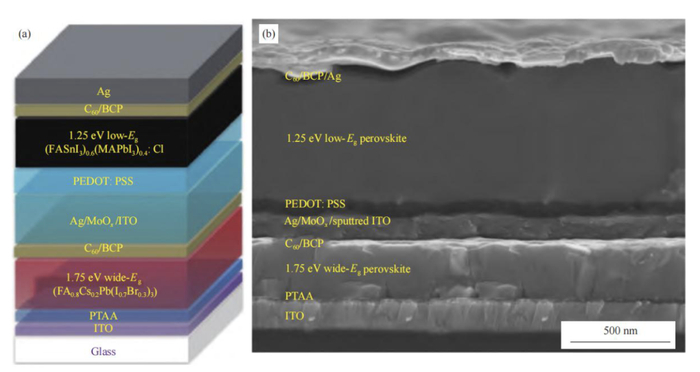

核心结构:为“三明治”式五层薄膜,一般由透明导电基底、电子传输层(ETL)、空穴传输层(HTL)、钙钛矿层及金属电极组成。这种结构设计有助于提高电池的光电转换效率。

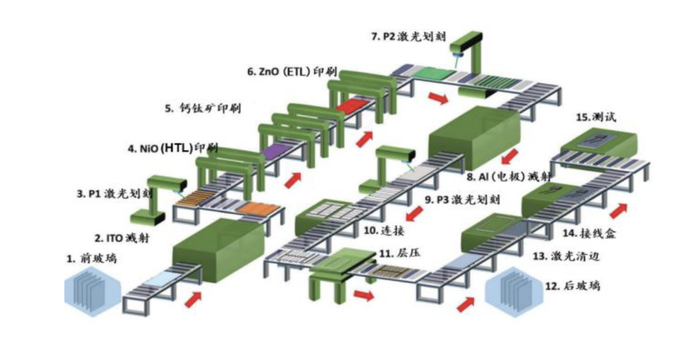

工艺流程:钙钛矿组件的制作步骤依次为:从FTO玻璃和缓冲层靶材开始,经过激光P1处理形成阳极缓冲层;然后使用钙钛矿溶液进行涂布,形成钙钛矿层;接着通过激光P2处理和背电极靶材沉积来构建阴极缓冲层和背电极;再利用激光P3和P4进行精细处理;最后,通过背板玻璃、POE胶膜和接线盒完成组件封装。

设备环节:整个工艺流程需要多种专业设备的支持。例如,涂布设备用于钙钛矿溶液的均匀涂布,镀膜设备(如PVD、PRD、ALD)用于沉积各种薄膜层,激光设备则在多个环节中进行精确切割和处理,而封装设备负责最终的组件封装。

02

钙钛矿电池产业链

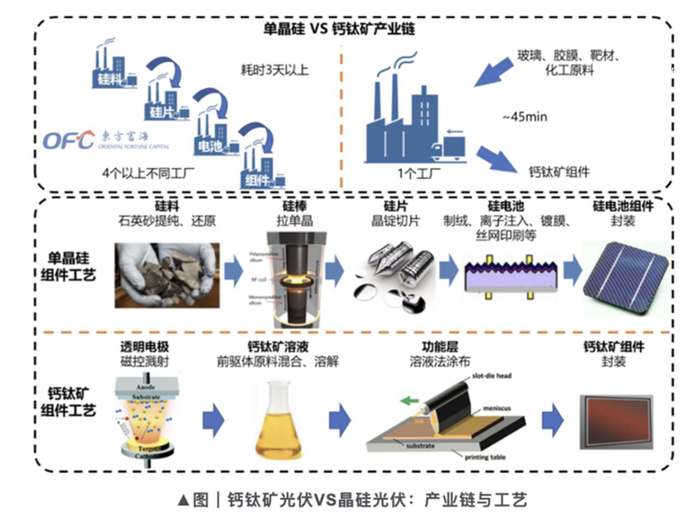

钙钛矿目前尚处于从0到1的产业化初期,相比晶硅太阳能电池其产业链更短,仅包含原材料加工、功能层制备、组装三个环节,产业链长度缩短一半。除了产业链生产速度快,更能实现一体化生产,省去产业链上下游传递过程中的利润价差。

产业链集中更利于提高厂商盈利水平和生产效率。例如,某公司钙钛矿电池制备可通过在同一工厂中加工玻璃/胶膜/靶材/化工等原料,45分钟便产出组件,晶硅电池制备则需经历硅料/硅片/电池/组件环节,通常需3天以上。

从新技术业绩放量顺序来看,设备厂商有望率先受益,激光、涂布、镀膜等核心设备环节,以及TCO玻璃、封装材料和靶材等关键辅材技术路径相对清晰。

03

上游:辅材和设备

钙钛矿电池上游聚焦核心辅材与核心设备。

核心辅材

涵盖TCO导电玻璃、靶材、POE胶膜、丁基胶等。

TCO导电玻璃:作为透明导电基底,兼具高透光性与导电性,承担支撑基板、密封材料、收集光生电子等作用。国内厂商中金晶科技TCO导电膜玻璃已成功下线,并与国内部分碲化镉、钙钛矿电池企业建立业务关系、此外包括亚玛顿、耀皮玻璃、南玻A、旗滨等有所布局。

靶材:镀膜的核心原材料,用于制备TCO层、空穴传输层、电子传输层和顶电极等。隆华科技通过子公司晶联光电在ITO靶材领域占据重要地位,是国内少数能实现ITO靶材量产的企业之一、阿石创等。

POE胶膜:具有较强的水汽阻隔能力和抗老化优势,适用于钙钛矿组件的封装。福斯特作为国内光伏胶膜龙头,市占率超50%、此外包括斯威克、海优新材、赛伍技术等。

丁基胶:较硅胶具有更低的水汽透过率,是钙钛矿组件封装的优质选择。赛伍技术等在HJT创新技术成果大会中披露了丁基胶的水汽透过率数据。

全钙钛矿叠层电池及截面示意图:

资料来源:《高效率双结钙钛矿叠层太阳能电池研究进展》张美荣等

资料来源:《高效率双结钙钛矿叠层太阳能电池研究进展》张美荣等钙钛矿电池核心设备

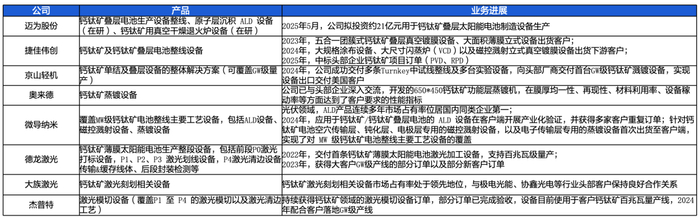

核心设备包含镀膜设备、涂布设备、激光设备、封装设备等。

目前每家钙钛矿企业都有自身生产路线及每一层的材料的选择,对应设备也在进行技术 升级。常用的有主 PVD 和主蒸镀两种工序。

镀膜设备:用于制备电池的各个功能膜层,如TCO层、空穴传输层、电子传输层等。包括PVD(物理气相沉积)、RPD(反应等离子体沉积)以及ALD(原子层沉积)等。捷佳伟创(全球领先的光伏设备供应商,提供RPD等镀膜设备)、京山轻机(覆盖GW级量产的钙钛矿单结及叠层设备整体解决方案),以及微导纳米、理想晶延等。

涂布设备:用于制备核心钙钛矿薄膜层,以狭缝涂布技术为主,适宜控制钙钛矿层大面积制备时的均匀性。德沪涂膜是当前最大的钙钛矿狭缝涂布设备供应商,在国内钙钛矿电池和平板显示市场的占有率高达70%、捷佳伟创、曼恩斯特、众能光电、大正微纳等有所布局。

激光设备:主要用于将整片电池分割为多个子电池的串联结构,可以进一步提升电池性能。同时,也用于激光刻蚀和激光清边等工艺。国内核心参与厂商包括帝尔激光、大族激光、德龙激光、众能光电、迈为股份、杰普特、弗斯迈等。

封装设备:用于钙钛矿电池的封装,以保护电池免受水汽、氧气等环境因素的影响,有多家专业制造商提供相关解决方案。弗斯迈、众能光电、宏瑞达、金辰股份和京山轻机等在该环节重点参与。

钙钛矿部分厂商业务进展:

资料来源:Wind,捷佳伟创公众号,各公司公告

资料来源:Wind,捷佳伟创公众号,各公司公告04

中游钙钛矿电池厂商

产业链中游围绕钙钛矿太阳能电池及组件的制造展开。

众多参与者在此环节进行电池的研发、生产以及组件的封装,将上游的材料与设备整合,形成可投入应用的电池产品。

我国钙钛矿电池制造领域主要分为单结钙钛矿电池和钙钛矿-晶硅叠层电池两大技术路线。

单结钙钛矿电池:主要由协鑫光电、纤纳光电、极电光能等专业钙钛矿企业推动。极电光能全球首条GW级钙钛矿光伏组件生产线于2025年2月正式投产,实现全球最大面积(2.8平方米)组件效率达16.1%。6月,协鑫光电GW级钙钛矿产业基地在江苏昆山高新区正式投产。纤纳光电GW级量产线目标实现2.88平米组件效率超20%。

钙钛矿-晶硅叠层电池:是众多传统光伏巨头(如隆基、天合、晶科等)选择的方向。天合光能、隆基绿能等聚焦钙钛矿/晶硅两端叠层,效率上限高但量产难度大。晶科能源、东方日升等利用现有N型技术积累,降低叠层转型成本。

传统光伏龙头厂商大多拥有钙钛矿或叠层技术专利与实验线,但目前更倾向于“观望+技术卡位”,待GW级经济性验证后快速跟进。

此外,宁德时代、比亚迪、京东方等企业也通过中试线切入钙钛矿电池赛道,推动产业链整合。

钙钛矿太阳能电池量产流程示意图:

资料来源;艾邦光伏网等

资料来源;艾邦光伏网等近年来全球科研团队在钙钛矿电池的稳定性方面也取得显著进展。

国际上领先的钙钛矿电池研发企业有牛津光伏(OxfordPV)(钙钛矿/硅基叠层电池效率29.5%)和松下公司(Panasonic)(钙钛矿电池组件效率17.9%)等。

国内中科院游经碧团队研发出光电转换效率达27.2%的钙钛矿太阳能电池原型器件,经多家权威机构认证,成果发表于《科学》杂志。

郭万林院士团队开发气相辅助表面重构技术,在30cm×30cm钙钛矿模组中首次实现与商用晶硅电池相当的户外运行稳定性。通过气相沉积多齿配体实现钙钛矿表面结构原位重构,隔离缺陷富集的表面单元,抑制离子不可逆迁移。

华东理工大学团队通过石墨烯-聚合物增强策略,将器件工作寿命提升至3670小时。

万度光能、南大昆山研究院在做介观印刷的技术路线,在导电体上面,进行不同的介孔层的印刷,然后在上面再印刷一层碳电极。在900cm2面积实现9%的效率,在60cm2实现12.87%效率。

04

产业链下游应用

钙钛矿太阳能电池拥有多元化的应用场景,主要包括建筑光伏一体化(BIPV)、汽车光伏、室内光伏、太空探索等领域。

组件可以集成于建筑幕墙、屋顶、遮阳系统,实现“发电+装饰+节能”一体化功能。

此外,柔性钙钛矿组件适配车载光伏(车顶、车身曲面)、可穿戴设备、应急电源等场景。特斯拉等车企已开展车顶光伏模块合作,柔性组件日发电量可达4-5度,可支撑电动车数十公里的续航。

而针对室内LED、荧光灯光源,钙钛矿电池在1000lux光照下效率可达30%以上,为物联网传感器、智能遥控、电子标签等设备提供长效供电。

钙钛矿电池轻量化、抗辐射的特性也使其适配低轨卫星、深空探测器等空间装备。

下游应用的拓展不仅拉动中游电池的市场需求,也反向推动上游材料与设备的技术迭代,助力整个产业链持续完善与升级。

当前钙钛矿太阳能电池产业已从实验室验证阶段迈向初步商业化和GW级量产探索,产业链细分环节龙头厂商凭借技术突破、产线落地或产业链协同优势有望迎来高速发展机遇。

更多十五五重点产业:新能源(储能/光伏/锂电/风电/氢能)、半导体、AI、机器人、商业航天、量子科技、核聚变、消费等最新进展和研究资料笔记,发布在知识星球。

>>>查看更多:股市要闻