(来源:国金证券研究所)

摘要

固态电池在安全性、能量密度和集成性方面均优于液态电池,车厂和电池厂快速布局将为材料端的需求放量带来支撑。

固态电池采用固体电解质代替液态电解液后性能优势显著:①安全性,液态电解液的热分解温度通常低于160℃,而固态电解质如氧化物的热分解温度可超过500℃,大大降低了电池热失控的风险。②高比能,固态电池的电化学窗口高于5V,远高于液态电池的4.4V以下,这使得它能够适配高比能的正负极材料,提升能量密度。③易成组,固态电池无需使用隔膜,内部为串联结构,简化了系统集成,降低了成本。

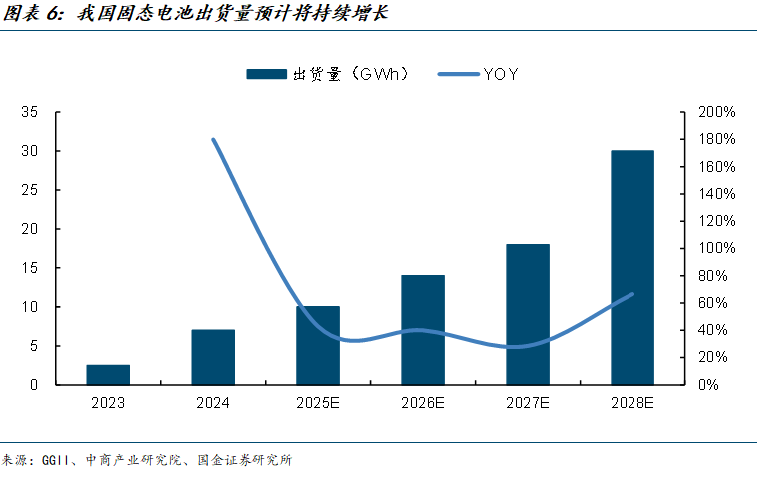

政策端和产业端共同推进,预计2027年将是固态电池产业从市场发展初期迈向快速上升期的转折点。政策端已形成“中央政策定调+地方试点推进”的立体化支持体系,工信部提出支持锂电池、钠电池向固态化发展,2027年前打造3-5家全球龙头企业。下游布局来看,多家车企规划在2025年至2030年期间推出搭载全固态电池的动力汽车,多家电池企业也在2025年规划了2GW以上的固态电池产能。根据GGII和中商产业研究院数据显示,2024年中国固态电池出货量约7GWh,考虑到技术优化普及需要的时间,根据预测2027年中国固态电池出货量将达到18GWh,2028年达到30GWh。

固态电解质为全固态锂电池技术的核心,从下游选择来看目前硫化物和氧化物为主流技术路线。

硫化物在室温下具有较高的离子电导率和良好的力学性能,核心原料硫化锂需求有望快速增长。在不同类型的硫化物电解质体系中,硫化锂始终作为必备核心原料组分参与材料体系构建。按照我国政府对硫化物全固态电池的产业规划,2027年硫化物全固态电池将装车3000辆,实现小规模量产。据此估算,基准场景下电解质需求量约300-500吨量级,对应产生100-200吨级硫化锂原材料需求基数,叠加应用发展带动的市场需求,硫化物全固态电池关键材料市场容量预计呈现数量级跃升。从技术路线上看,碳热还原、水合肼还原和复分解工艺路线的综合优势较为明显,产业化实践已进入工程验证阶段,目前硫化锂产线布局较快的企业有赣锋锂业、光华科技、恩捷股份等。

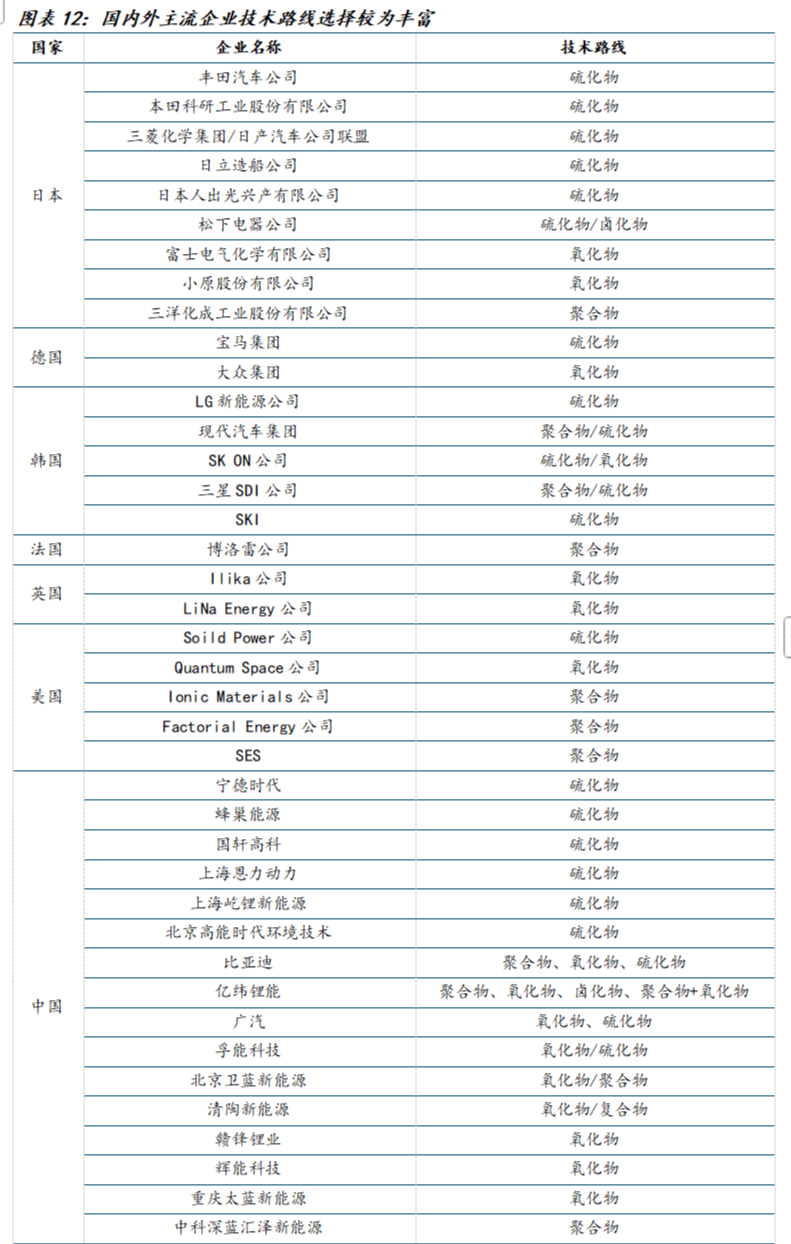

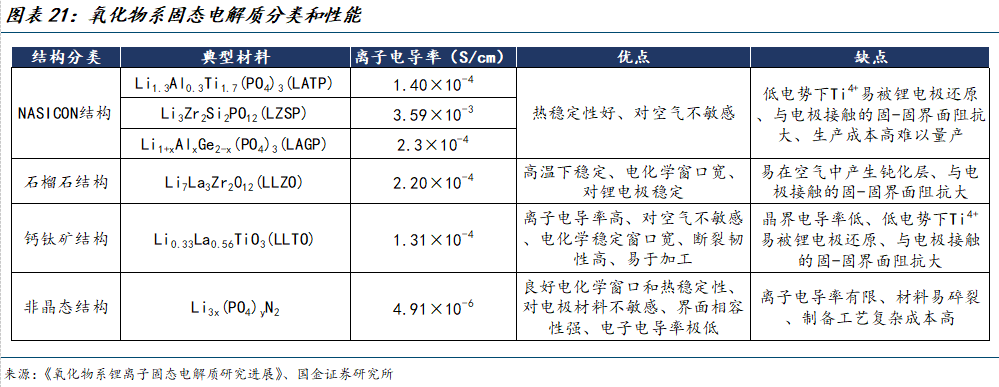

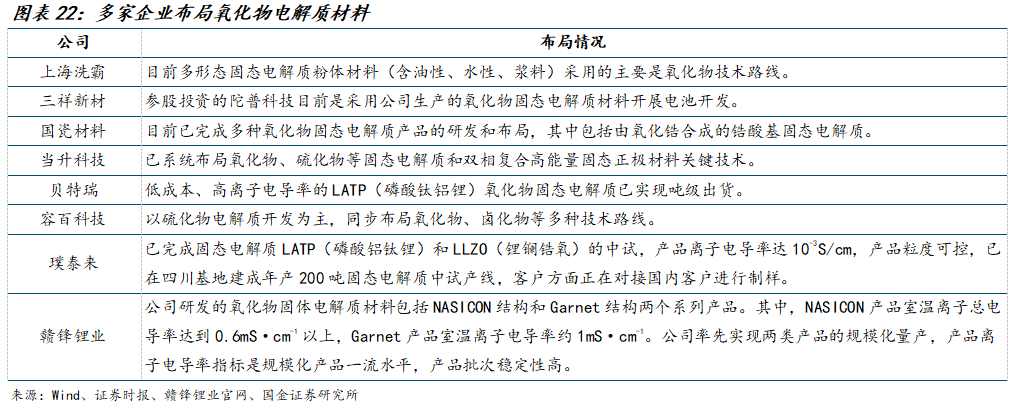

氧化物离子电导率适中且稳定性强,产业化进展持续推进。按照结构来划分,氧化物系固态电解质可分为NASICON结构、石榴石结构、钙钛矿结构、非晶态结构等。从企业布局和技术路线的选择情况来看,上海洗霸、赣锋锂业、当升科技和容百科技等企业同时押注了氧化物和硫化物等多条路线;重点布局氧化物电解质材料的主要是三祥新材、国瓷材料、贝特瑞和璞泰来等。

随着固态电池产业化节奏逐渐加快,上游相关的核心材料也将从中受益。对比固态电池相对于液态电池的结构,核心变化在于采用固态电解质替代电解液和隔膜,固态电解质作为全固态锂电池技术的核心,直接影响电池的功率密度、能量密度、循环寿命等关键性能指标。从固态电解质的产业化应用情况来看,目前相对成熟的是硫化物和氧化物路线,其中硫化物电解质的离子电导率最优且下游企业产能布局占比最高,未来发展潜力最大,考虑到硫化锂为硫化物路线中的核心原料,建议关注率先布局硫化锂且具备一定技术优势的企业;氧化物电解质的离子电导率适中但稳定性较好,因而产业化进展速度也在加快,建议关注布局了多种氧化物电解质且具备一定产业链成本优势的企业。

风险提示

固态电池产业化进展不及预期、材料应用不及预期、技术迭代导致材料被替代、竞争格局恶化、原料价格大幅波动等风险。

+

目录

一、固态电池:具备性能优势,企业开始加速布局

二、固态电解质:全固态锂电池技术的核心,硫化物路线潜力较大

2.1 硫化物:产品体系丰富,硫化锂为核心材料

2.2 氧化物:离子电导率适中且稳定性强,产业化进展持续推进

2.3 聚合物:加工性较好,电化学性能偏弱导致应用有限

三、投资建议

四、风险提示

正文

一、固态电池:具备性能优势,企业开始加速布局

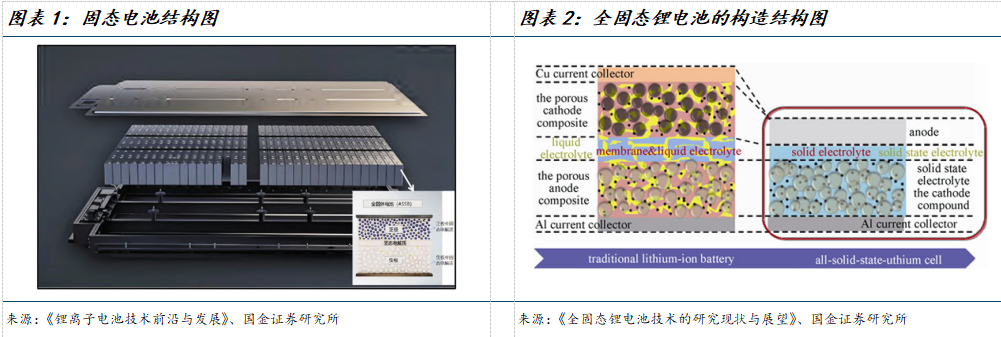

在新能源和电子产业高速发展的背景下,固态电池有望凭借性能优势脱颖而出。传统锂离子电池受限于其采用的有机电解液,虽在离子电导率和界面接触上表现优异,但充放电过程中的副反应不仅缩短了电池寿命,更因电解液的易燃性而存在安全隐患。相比之下,全固态电解质凭借其高能量密度、卓越的安全性能及良好的材料兼容性等优势脱颖而出,尤其能有效遏制锂枝晶生长,显著提升电池的稳定性和可靠性。从结构上来看,全固态锂电池在构造上比传统锂离子电池要简单,固体电解质除了传导锂离子,也充当了隔膜的角色。在全固态锂电池中,电解液、电解质盐、隔膜与黏接剂聚偏氟乙烯等都不需要使用,大大简化了电池的构建步骤。鉴于传统锂离子电池在能量密度上已逼近理论极限,固态电池凭借可搭载高容量锂金属电极的潜力,有望实现能量密度飞跃至500W·h/kg,因此全固态电解质技术正成为业界瞩目的焦点,成为推动锂电池技术迈向下一代的重要突破方向。

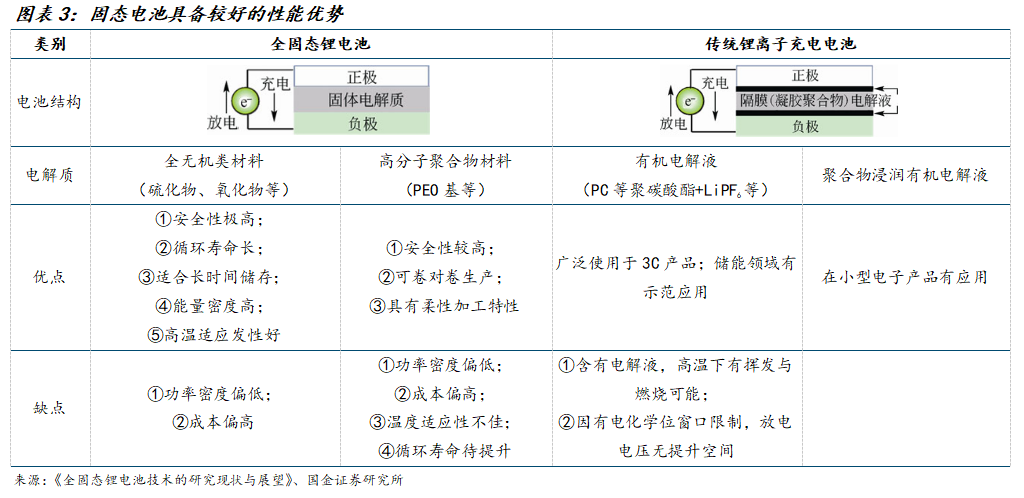

固态电池在安全性、能量密度和集成性方面均优于传统液态电池。首先是高安全性,固态电池采用固体电解质代替液态电解液,显著提高了热稳定性。液态电解液的热分解温度通常低于160℃,而固态电解质如氧化物的热分解温度可超过500℃,大大降低了电池热失控的风险。其次是高比能,固态电池的电化学窗口高于5V,远高于液态电池的4.4V以下,这使得它能够适配高比能的正负极材料,提升能量密度。与锂负极搭配时,固态电池的比能量有望达到500Wh/kg,有助于解决新能源汽车的续航焦虑。第三个优势是易成组,固态电池无需使用隔膜,内部为串联结构,简化了系统集成,降低了成本。

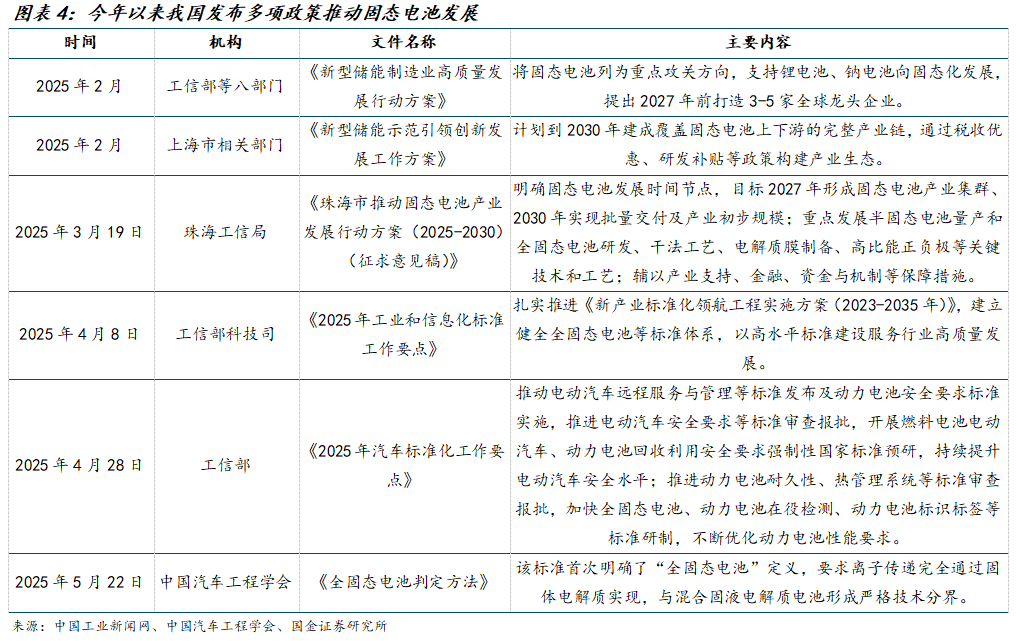

政策端已形成“中央政策定调+地方试点推进”的立体化支持体系。今年以来工信部和部分地区均已发布多个政策文件支持固态电池的长期发展,从发展的关键时间节点来看,工信部提出支持锂电池、钠电池向固态化发展,2027年前打造3-5家全球龙头企业;上海市相关部门提出计划到2030年建成覆盖固态电池上下游的完整产业链;珠海工信局明确固态电池发展时间节点,目标2027年形成固态电池产业集群、2030年实现批量交付及产业初步规模。

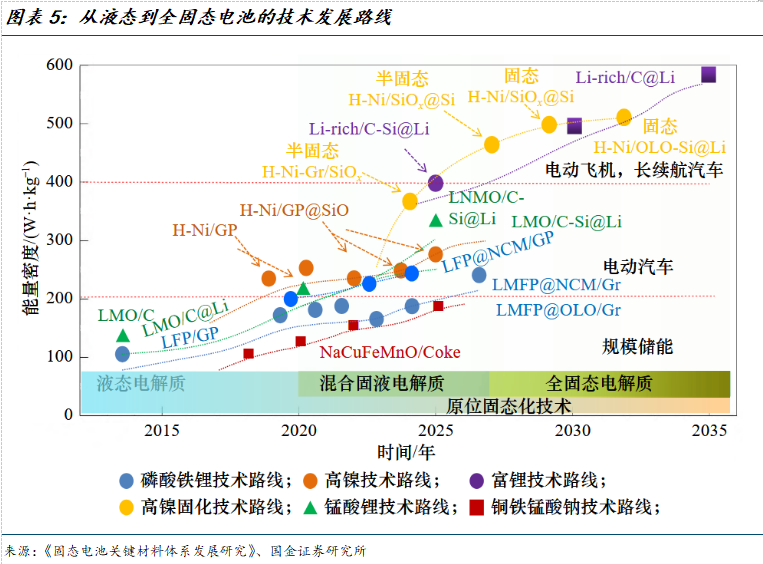

固态电池关键材料和制造技术的革新是实现从传统液态电池经原位固态化电池直至实现全固态电池的基础。在《固态电池关键材料体系发展研究》一文中提到了对我国固态电池发展关键时间点的规划建议,中期(2025-2030年)以目前国内已有的固态电池研发和量产能力基础,通过原位固态化技术,采用新材料,改造现有产线,优化现有技术体系,实现产品升级,提升电池的能量密度、安全性、一致性和寿命等关键指标,同步开展全固态电池及新电池体系的前瞻性研发,为全固态电池的规模化应用奠定科学和技术基础,满足新能源汽车、电动船舶、电动航空、规模储能、国家安全等战略需求;远期(2030-2035年)在原位固态化电池技术基础之上,加速全固态电池产业化,进一步提升全固态电池技术成熟度和应用领域,提升技术水平,降低电池全生命周期成本等要素,扩大产业规模和市场占有率,形成自主可控、可持续发展、绿色零碳的产业生态,拓展更广泛的应用领域,并扩展到极地、高寒地带、平流层、深空等国家战略特殊应用场景。

目前固态电池正处于测试阶段因而出货量较少,远期有望凭借性能优势成为下一代电池技术的主流。根据GGII和中商产业研究院数据显示,2024年中国固态电池出货量约7GWh,考虑到技术优化普及需要的时间,预计2027年将是固态电池产业从市场发展初期迈向快速上升期的转折点,根据预测2027年中国固态电池出货量将达到18GWh,2028年达到30GWh,2024-2028年期间复合增速为44%。

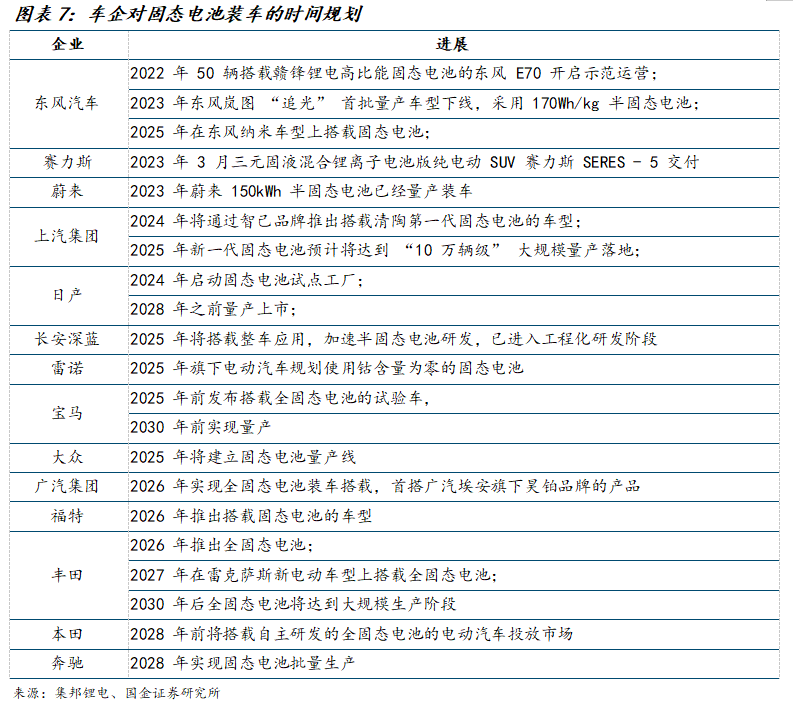

面对固态电池的产业趋势,多家车企对固态电池的装车时间进行了规划布局。在商业应用方面,东风、蔚来、赛力斯等车企已成功实现半固态电池的装车,甚至已经开始交付。与此同时,一些海外企业选择直接跳过半固态电池领域,直接投身全固态电池的研发和应用。大众、宝马、丰田、奔驰、日产等知名汽车品牌也规划在2025年至2030年期间推出搭载全固态电池的动力汽车。

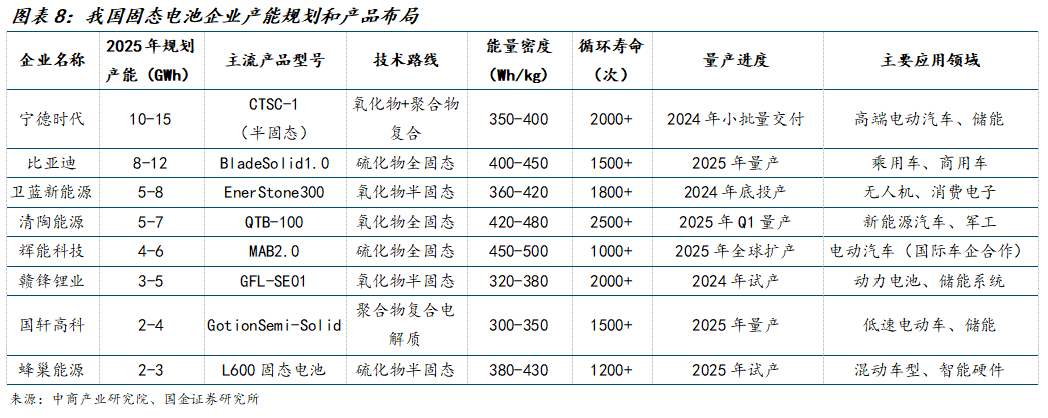

电池企业对固态电池的重视度显著提升,纷纷开始进行产能布局。随着全球电动汽车市场的迅猛发展,对高性能电池的需求日益迫切,固态电池作为下一代电池技术的有力竞争者,也成为科研界与产业界共同关注的焦点。从电池企业的产能规划来看,头部企业2025年规划产能在8GW以上,技术路线以氧化物/硫化物全固态为主,面向高端车用市场;第二梯队(卫蓝、清陶)聚焦细分领域,2025年规划产能在5GW以上,技术路线选择了氧化物,适配消费电子及特种场景;第三梯队的企业2025年规划产能基本也在2GW以上。

二、固态电解质:全固态锂电池技术的核心,硫化物路线潜力较大

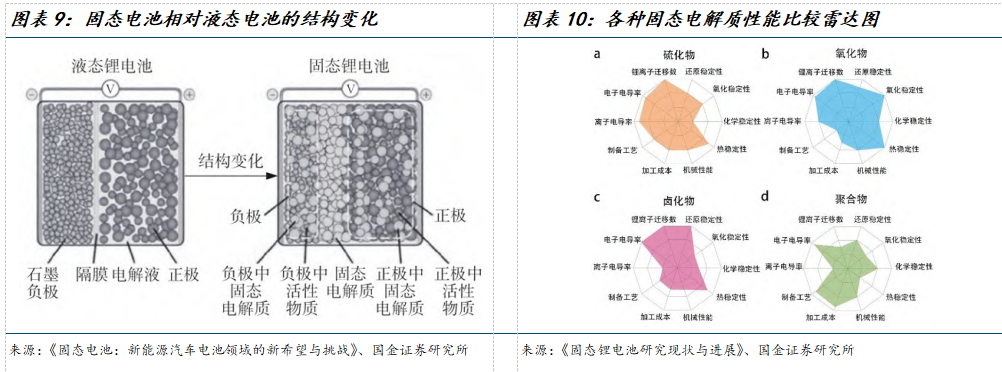

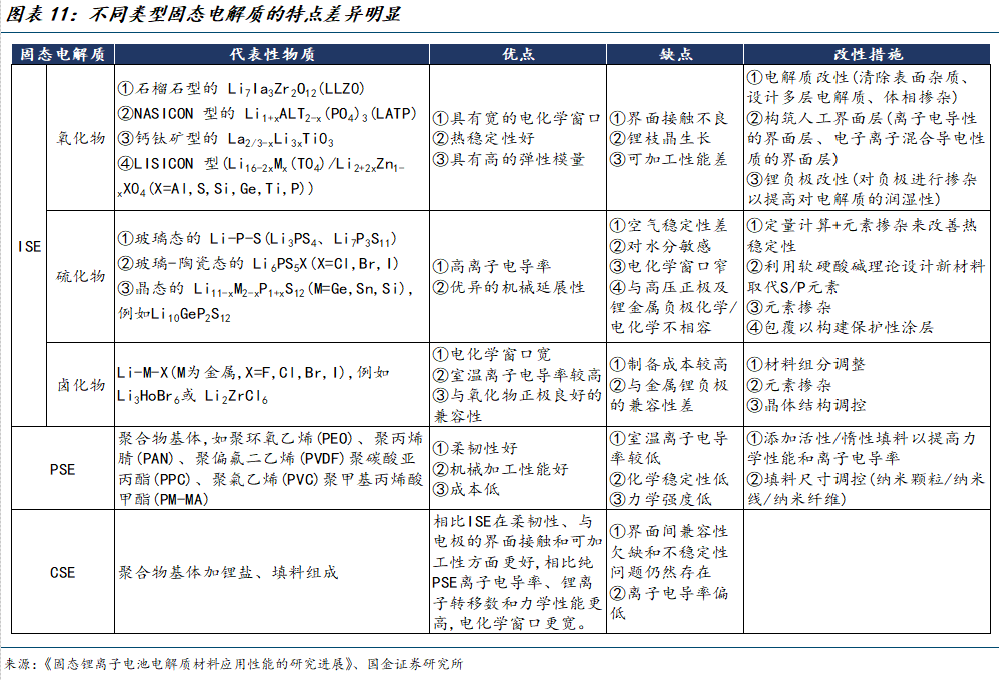

固态电池本质上是采用固态电解质替代电解液和隔膜,从而提高电池的安全性和能量密度。从结构来看,固态电池主要由正极、负极、固态电解质等关键材料构成,其中固态电解质是全固态锂电池技术的核心,直接影响电池的功率密度、能量密度、循环寿命等关键性能指标。根据固态电解质对固态电池进行分类,可以分为硫化物基固态电池、氧化物基固态电池、聚合物基固态电池和卤化物基固态电池。能否实现全固态锂电池的大规模低成本生产,取决于固态电解质材料的选择。从性能要求和电解质的选择来看,关键挑战在于如何平衡高室温离子电导率、低成本、良好的化学/电化学稳定性、高热稳定性、优良的可加工性与高机械强度等性能需求。

无机固态电解质具备较高的离子电导率和热稳定性,复合材料固态电解质的加工性能更好但电化学性能相对较差。从应用性能的角度来看,氧化物和硫化物表现相对更好,氧化物的锂离子迁移数、氧化稳定性、热稳定性、电子电导率方面优势明显但可加工性方面较弱,硫化物的锂离子迁移数、电子电导率、离子电导率优势明显但化学稳定性相对较差,卤化物虽然也有部分性能突出但缺陷也较为明显。

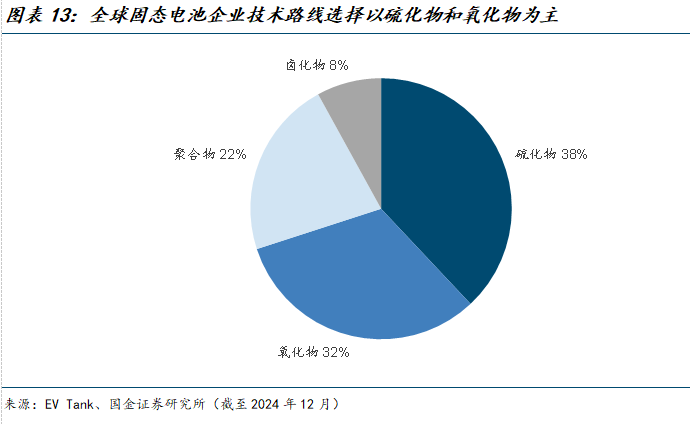

从汽车和电池企业的选择情况来看,目前硫化物和氧化物为主流技术路线。全球固态电池的研发主要分中国、日韩和欧美三大阵营。从发展历程上来看,日韩企业布局固态电池起步较早,目前在技术上处于领先地位,全球前十的固态电池专利都被日韩企业所包揽。丰田三星、松下、出光兴产和住友等都是该领域的代表企业,丰田主导了硫化物全固态电池的量产推进。在技术路径的选择上,日韩企业更倾向于硫化物体系,欧美企业更偏向于氧化物和聚合物,我国的技术路线选择相对更加多样化,但是最主流的仍然是硫化物和氧化物。根据EV Tank公布的统计数据,全球固态电池企业选择硫化物的占比为38%,选择氧化物的占比为32%,选择聚合物的有22%。

2.1 硫化物:产品体系丰富,硫化锂为核心材料

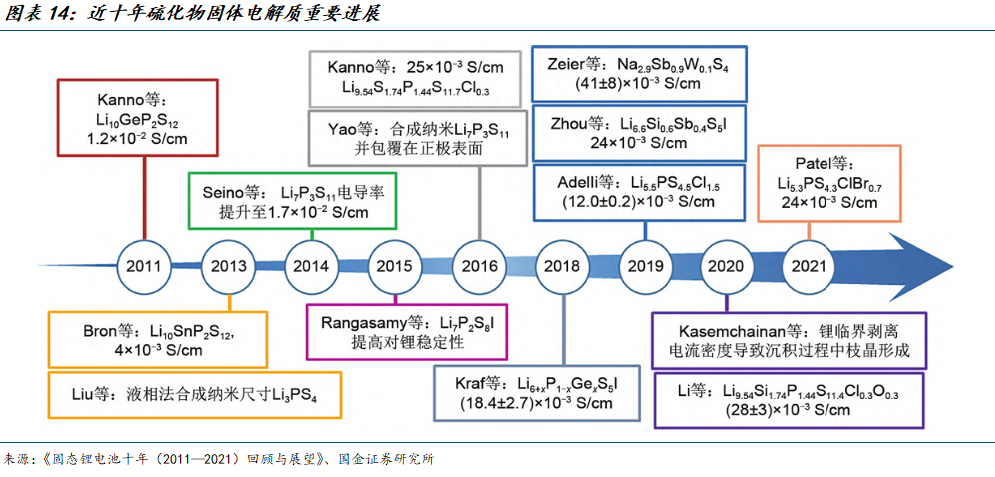

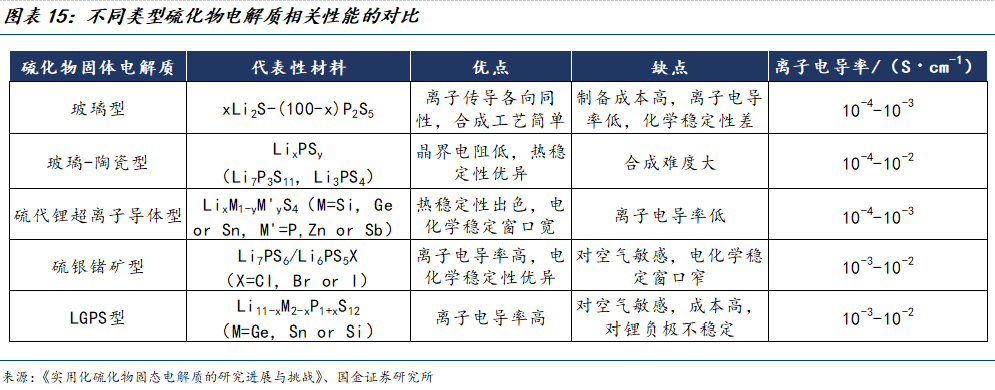

硫化物在固态电池的应用中展现了性能优势,未来发展潜力相对较大。硫化物固体电解质在室温下具有较高的离子电导率(10-4-10-2S/cm),接近甚至超过液态电解质的高离子电导率(10-3-10-2S/cm),同时还且具有可忽略的电子电导率和良好的力学性能,机械柔软易加工,界面阻抗较低,有利于全固态电池中电极/电解质形成良好的固-固接触界面,从而优化全固态电池的循环稳定性。虽然硫化物被认为是最有望率先实现商业化的全固态电解质之一,但仍然存在空气稳定性差、制备工艺难度大、批次性差、成本高等问题。因此,过去十来年期间,许多研究致力于开发出具有高离子电导率、宽电化学窗口,具有良好化学稳定性和空气稳定性的理想固体电解质材料。

硫化物电解质性能优势明显,根据结晶状态主要可细分为5类。从化学原理上来看,硫化物电解质是通过硫取代氧化物电解质中的氧衍生而来,与O2-相比,S2-的电负性小,对Li+的束缚较弱,有利于降低Li+扩散势垒。同时S2-的离子半径较大,能在结构中形成较大的Li+传输通道,从而有利于Li+的传导。因此,部分材料的离子电导率达到甚至超过液态电解质。根据硫化物电解质的结晶状态可细分为玻璃型、玻璃-陶瓷型、硫代锂超离子导体型、硫银锗矿型及LGPS型。

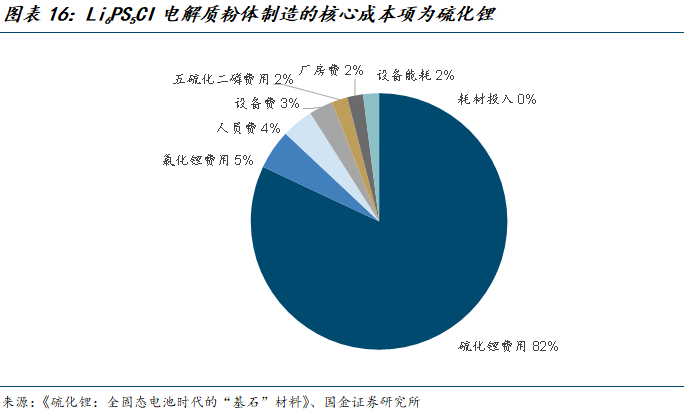

硫化锂始终作为必备核心原料组分参与材料体系构建,未来需求有望快速增长。虽然硫化物固态电解质材料种类丰富,但通过材料体系溯源分析可以发现不论是在哪种体系中硫化锂都是其中的核心原料。《硫化锂:全固态电池时代的“基石”材料》一文中,以Li6PS5CI粗粉电解质体系为例的实证分析显示,硫化锂在材料体系中质量占比达43%,而当前公斤级市场报价波动于5000-10000元区间。基于吨级Li6PS5CI产线的成本敏感性分析,硫化锂的原料成本构成比高达82%,这一数值直观印证其作为核心成本项的产业地位,未来随着硫化物电池的出货增长将直接拉动对硫化锂的需求快速向上。按照我国政府对硫化物全固态电池的产业规划,2027年硫化物全固态电池将装车3000辆,实现小规模量产。据此估算,基准场景下电解质需求量约300-500吨量级,对应产生100-200吨级硫化锂原材料需求基数,叠加应用发展带动的市场需求,硫化物全固态电池关键材料市场容量预计呈现数量级跃升。

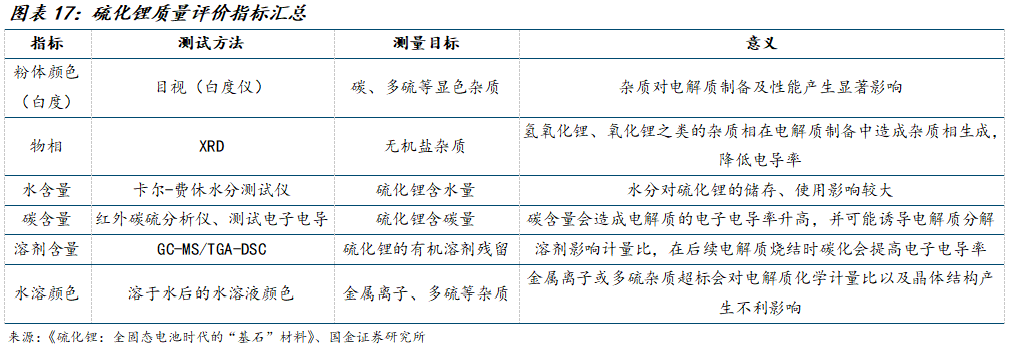

硫化锂的产品指标是后续硫化物固态电解质的合成工艺及产物性能的关键性制约要素。硫化锂中的杂质以无机锂盐杂质、碳杂质、金属元素杂质以及水分杂质等为主,因此纯度参数尤为关键。硫化锂的高纯度是实现硫化物固态电解质高性能的重要基础,目前行业内评价硫化锂产品水平主要聚焦白度、物相纯度、多硫含量、水分含量、以及碳杂质含量等角度。

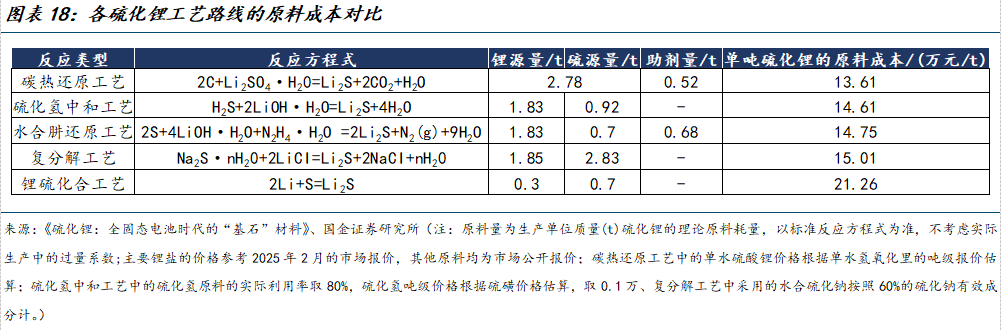

硫化锂合成前体选择的多样性衍生出不同的制备工艺路线,且不同路线的成本差距明显。由于硫、锂两种元素在自然界的赋存形态多元,因而在制备硫化锂时,锂源和硫源的选择具有显著多样性。锂源可分为两种,一种是强还原性锂源(金属锂或有机锂类),参与硫源的氧化还原反应,一般可和单质硫直接反应生成硫化锂;另一种是惰性锂源(如氢氧化锂等传统锂盐),仅作为锂供体,不参与氧化还原反应,一般需要和高活性硫化剂(如硫化氢,二硫化碳等)进行反应。具有双功能前体特性如硫酸锂能够同时提供锂源和硫源,通过碳热、镁热、铝热等除氧工艺实现硫价态调控,直接得到硫化锂。上述反应均遵循明确的热力学可行性路径,而动力学条件的改变如改变产物的浓度等方法,也可以促进硫化锂制备反应的正向进行,如硫化钠和无机锂盐的复分解反应,通过控制反应物以及产物的溶解度实现反应正向进行。《硫化锂:全固态电池时代的“基石”材料》中对各种路线的成本进行了对比测算,其中碳热还原路线展现出显著经济性优势,主要归因于硫酸锂的低价特性及其作为碳酸锂上游前体的产业定位优势;硫化氢中和工艺和水合肼还原工艺的原料成本构成类似,主要源于锂源一样;复分解工艺的核心原料水合硫化钠的价格较高;锂硫化合工艺由于使用了价格高昂的金属锂,所以锂硫化合工艺的原料成本远高于其他工艺。

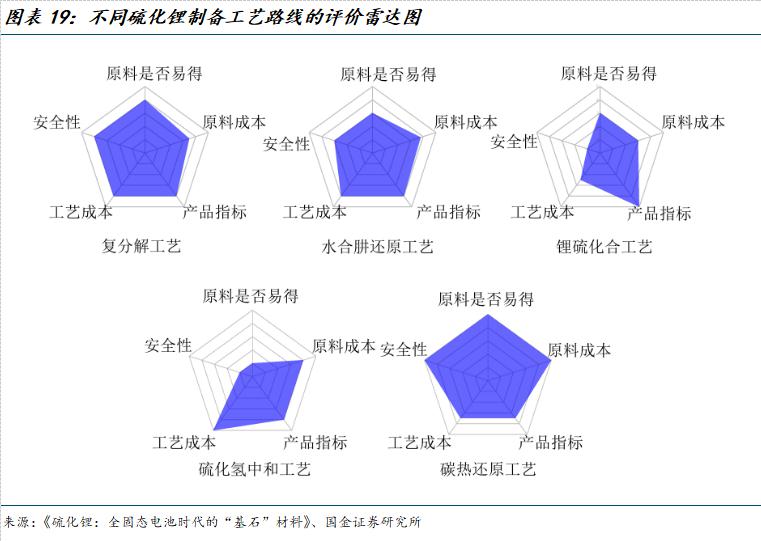

碳热还原、水合肼还原和复分解工艺路线的综合优势较为明显,产业化实践已进入工程验证阶段。在《硫化锂:全固态电池时代的“基石”材料》中基于产业化工程实施视角,以原料是否易得、原料成本、工艺成本、安全性和产品指标这五个方面对不同工艺路线的量产前景进行全面评价。对比来看,虽然锂硫化合工艺的产品指标最为突出,但安全性差且成本高,因而只是产业化早期实现小批量供应的主要路线;硫化氢中和工艺虽然成本和性能兼具,但原料难以获得且安全性较差;碳热还原、水合肼还原和复分解工艺这3条路线在原料、成本、安全和性能方面实现了较好的平衡。

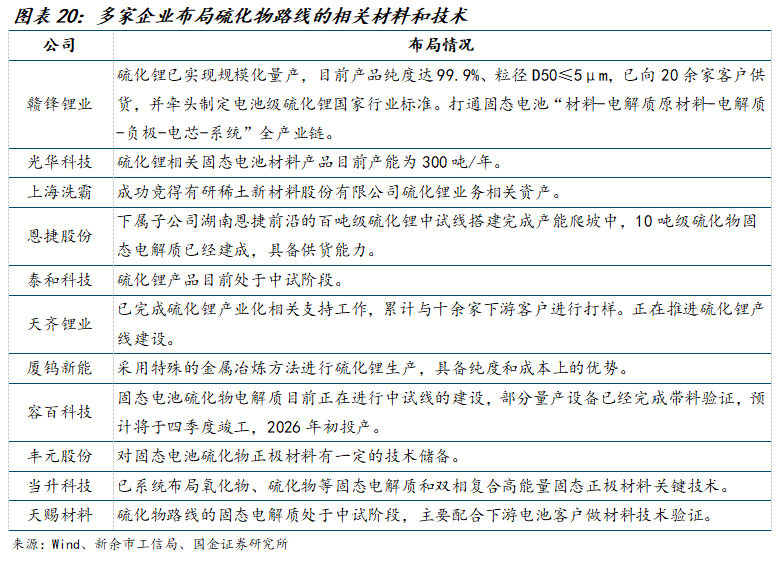

硫化锂为硫化物路线的核心材料,多家锂电材料相关企业开始重点布局。从布局时间来看,赣锋锂业布局相对较早,在2022年建成首条生产线,并于2024年产能再度扩张,目前公司产品纯度达99.9%、粒径D50≤5μm,已向20余家客户供货;目前产线建设节奏相对较快的有光华科技和恩捷股份,光华科技目前具备300吨的硫化锂相关固态电池材料产品产能,恩捷股份下属子公司湖南恩捷前沿的百吨级硫化锂中试线搭建完成目前产能爬坡中。天齐锂业、厦钨新能、泰和科技、容百科技、天赐材料等多家企业产品处于中试和下游验证阶段,此外上海洗霸也通过收购获得了有研新材旗下子公司有研稀土的硫化锂业务相关资产,从而实现对硫化物技术路线的核心材料布局。随着行业趋势逐渐清晰布局企业也开始变多,建议关注具备技术、成本和规模优势的企业。

2.2 氧化物:离子电导率适中且稳定性强,产业化进展持续推进

氧化物电解质的离子电导率仅次于硫化物,并且氧化稳定性和热稳定性均较强。按照结构来划分,氧化物系固态电解质可分为NASICON结构、石榴石结构、钙钛矿结构、非晶态结构等。对比来看,虽然不同类型的氧化物电解质具备相当的离子电导率,但也都分别存在着晶界电导率有限、对水和二氧化碳敏感、与电极之间固-固界面相容性差等问题。因而需要围绕提高电解质材料的电导率、对电极-电解质界面性能的调控与优化这两个关键点进一步深化研究,从而更好的推动氧化物电解质的性能优化和产业化应用。

氧化物路线作为目前两大主流技术之一,电池材料相关的企业也开始纷纷布局。从企业布局和技术路线的选择情况来看,上海洗霸、赣锋锂业、当升科技和容百科技同时押注了多条路线,对氧化物和硫化物等固态电解质材料均有布局;重点布局氧化物电解质材料的主要是三祥新材、国瓷材料、贝特瑞和璞泰来,其中贝特瑞和璞泰来均已实现了规模化量产和出货。

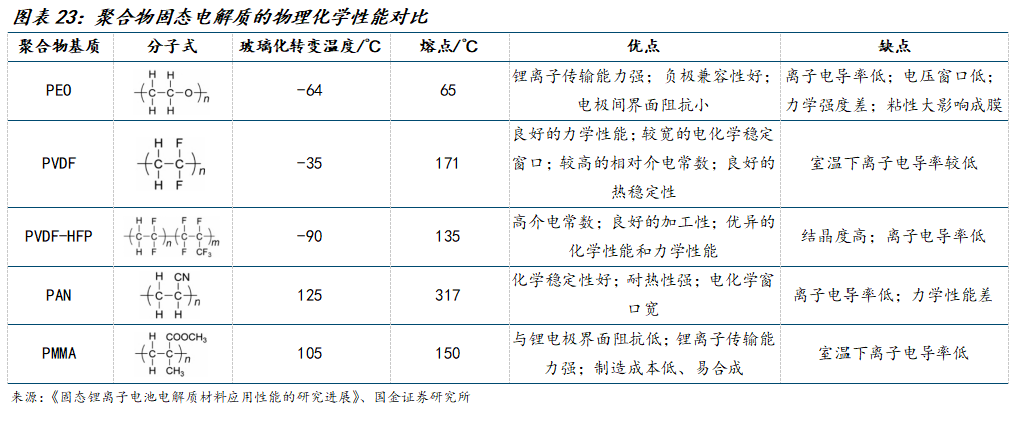

2.3 聚合物:加工性较好,电化学性能偏弱导致应用有限

聚合物固态电解质主要由聚合物基体和锂盐组成,具有良好的柔韧性、轻量化、可扩展性、可机械加工性和界面相容性。常见的聚合物基体包括聚环氧乙烯(PEO)、聚偏氟二乙烯(PVDF)、聚偏氟二乙烯共六氟丙烯(PVDF-HFP)、聚丙烯腈(PAN)、聚甲基丙烯酸甲酯(PMMA)等。对比不同类型的聚合物固态电解质性能可以发现,聚合物电解质普遍具有良好的柔性和可加工性,适用于可穿戴设备等的固态电池;但空温离子电导率低,导致电池倍率性能及功率密度均较低;并且热稳定性较差,使其对电池工作温度的变化范围有较严格的要求;而且部分聚合物电解质的力学强度较低,当负极为锂金属时难以阻止锂枝晶生长。成本端来看,由于锂盐对湿度敏感,合成过程须在干燥条件下进行,一定程度地增加了生产成本。性能和成本的双重问题导致当前聚合物电解质在固态电池中的应用相对受限。

三、投资建议

随着固态电池产业化节奏逐渐加快,上游相关的核心材料也将从中受益。对比固态电池相对于液态电池的结构,核心变化在于采用固态电解质替代电解液和隔膜,固态电解质作为全固态锂电池技术的核心,直接影响电池的功率密度、能量密度、循环寿命等关键性能指标。从固态电解质的产业化应用情况来看,目前相对成熟的是硫化物和氧化物路线,其中硫化物电解质的离子电导率最优且下游企业产能布局占比最高,未来发展潜力最大,考虑到硫化锂为硫化物路线中的核心原料,建议关注率先布局硫化锂且具备一定技术优势的企业;氧化物电解质的离子电导率适中但稳定性较好,因而产业化进展速度也在加快,建议关注布局了多种氧化物电解质且具备一定产业链成本优势的企业。

四、风险提示

固态电池产业化进展不及预期:固态电池目前仍然处于研发和产业化的初期阶段,考虑到技术优化普及和规模化量产仍然需要时间,若固态电池出货不及预期将会导致相关材料放量不及预期。

材料应用不及预期:由于固态电池仍在产业化初期,部分材料目前仍然处于小批量生产阶段,可能存在规模化生产困难或者生产成本较高等多种问题,进而导致部分材料在固态电池中的应用不及预期。

技术迭代导致材料被替代:随着固态电池技术不断成熟,目前主流的技术路线也有可能会被其他技术取代和优化,从而导致部分材料被替代。

竞争格局恶化:在产业趋势背景下,越来越多企业开始布局固态电池材料,部分壁垒相对较低的材料环节可能会因为进入企业过多、扩产速度过快导致竞争格局恶化。

原料价格大幅波动:固态电解质材料生产中涉及到一些金属类原材料,例如碳酸锂等,若相关原料的价格出现大幅波动,会对固态电池产业链中相关企业的影响造成较大影响。

>>>查看更多:股市要闻