(来源:中国炼铁网)

鄢 明 黄培真 唐 汇 赵泽文 吴建霖

(广西华锐工程设计有限公司)

摘 要 柳钢中金公司1680m³高炉设计采用了无中继站供料胶带机直接上料及焦丁回收工艺,PW第Ⅱ代标准型串罐无料钟炉顶及炉顶均压放散煤气回收工艺,粗煤气系统采用五通管结构,炉体采用全铸铁冷却壁薄壁结构、象脚区设置安全石墨墙,WHBJ法高炉渣处理工艺,SDM顶燃式热风炉,超洁净高炉煤气干法除尘工艺等先进工艺技术。投产后主要设备运行情况良好,各项生产指标稳步提升。

关键词 高炉 设计 高效 技术

柳钢中金公司1680m³高炉于2019年3月开工建设,于2021年5月建成投产,年产146万吨铸造生铁,为目前国内最大铸铁生产高炉。本文对该高炉工程技术特点进行全面地总结。

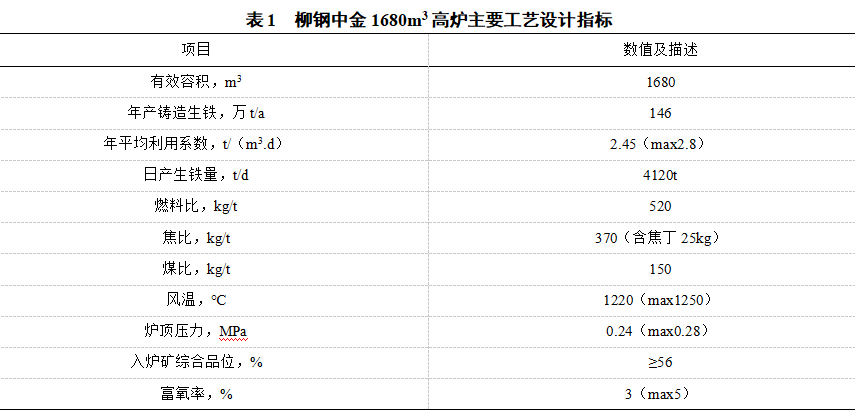

1 主要设计指标

柳钢中金公司1680m3高炉主要设计指标见表1。

2 工艺技术特点

2.1 矿焦槽及上料系统

采用无中继站供料,因焦炭为外购焦,焦炭设置了两级筛分,槽前一次筛分,槽下分散筛分、分散称量的胶带机直接上料工艺。矿焦槽共建,采用并列布置形式,4个焦炭仓、2个球团仓、1个块矿仓、1个熔剂仓为一列,6个烧结矿仓、1个焦丁仓为一列。

烧结矿、焦炭筛采用LHB型全封闭人字型筛,其具有自清理悬臂筛网,处理能力大、筛分效率高,其所有进出口可方便与其他相关设备用软密封连接,使整个筛分作业在全密闭状态下进行,并通过筛体上专设的引风口小量吸风,使全系统在负压状态工作,从而彻底解决了筛分过程中的粉尘污染问题。

槽下称量斗衬板采用高分子陶瓷复合衬板,其由多个氧化铝陶瓷内嵌在高分子聚合物的侧壁上,高分子聚合物对物料冲击具有良好的缓冲作用,可有效延长氧化铝陶瓷的耐磨寿命,目前已使用了2年多未更换。

设置小块焦回收工艺,回收10~25mm焦丁与矿批混装入炉,可有效改善料柱透气性,降低燃料消耗。

主上料皮带带宽1.6m,带速2.0m/s,角度10.5132°,运输矿能力2000t/h。设置有托辊搬运装置,便于主皮带检修。

2.2 炉顶及粗煤气系统

炉顶采用PW公司第Ⅱ代标准型串罐无料钟炉顶,有效容积50m3,可采用时间法或重量法布料,可实现单环、多环、扇形、定点等多种方式布料。

炉顶设置了均压放散煤气回收装置,先通过旋风除尘器进行一级粗除尘,再利用2个干法除尘箱体交错进行二级精除尘。该工艺运行稳定性高,利用高炉煤气干法除尘2个箱体回收放散煤气,在保证箱体布袋温度的前提下,2个箱体定期交替进行炉顶均压放散煤气回收,实际运行中,其中1个箱体进行回收炉顶均压放散煤气,另1个箱体投入高炉煤气除尘工艺生产,能有效避免布袋因长期低温运行而引起的“糊袋”现象,从而确保除尘布袋的稳定高效运行。

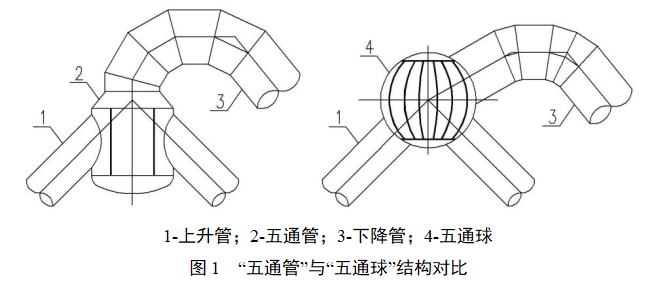

炉顶粗煤气系统采用“五通管”代替“五通球”结构(图1),能有效减少焊缝数量和施工难度,“五通管”筒体纵向焊缝一般为4条,“五通球”赤道带纵向焊缝一般为12条。

2.3 炉体系统

高炉本体是高炉炼铁最核心的关键工艺单元,是高炉生产的中心,需确保高炉炉型合理,炉缸炉底长寿,炉体冷却系统事宜,检测系统完善等。

(1)优化炉型设计

合理的高炉内型是指一代炉役期内能实现高效、低耗、稳产、长寿的基本条件,其与高炉的原料条件、操作条件和采用的新技术密切相关。内型的合理与否将影响高炉一代炉役的生产。

高炉炉型设计适当矮胖,利于改善料柱透气性;增大工作容积,降低断面煤气流速,延长煤气停留时间,利于提高煤气利用效率,降低燃料消耗;降低炉腹角度,有利于稳定炉腹渣皮,改善冷却壁工作环境;增加风口数量,减少风口回旋区死区面积,改善风口回旋区煤气流均匀分布;适当加深死铁层深度有利于减少铁水环流冲刷和侵蚀,有利于延长炉缸“象脚区”寿命,但死铁层深度过大将加剧铁水渗透侵蚀;适当加高炉缸高度,保证风口回旋区空间,有利于煤粉的充分燃烧,还有利于保证炉缸贮铁量和热量。该高炉高径比Hu/D为2.292;工作容积为有效容积的85.676%;炉腹角为75.0686°,炉身角为82.5783°;风口数量为28个,铁口数量为2个;死铁层深度为2000mm,为炉缸直径的20.4%;炉缸高度为4300mm,为炉缸直径的43.88%。

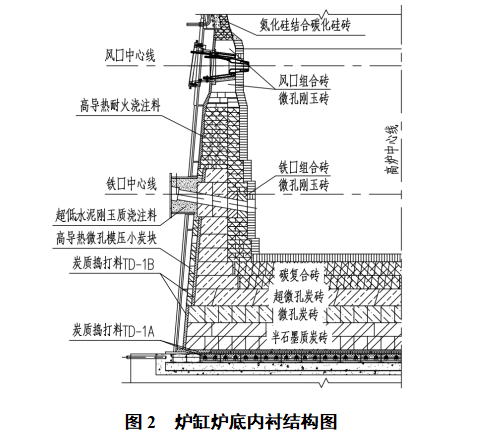

(2)炉体内衬

高炉内衬能否适应高炉冶炼对炉衬的破损,对高炉长寿至关重要。设计中针对各部位的破损机理合理选择冷却设备和炉衬结构形式是至关重要的。采用砖壁合一、薄内衬结构符合“渣皮就是最好内衬”这一长寿理念,设计炉型即操作炉型,炉型稳定,有利于煤气流均匀分布和操作顺行,同时节省大量耐材和缩短施工周期。

该高炉设计结合“炭砖+陶瓷杯”复合炉缸炉底结构(图2),对耐材材质进行优化配置,使用导热性更优的碳复合砖代替微孔刚玉砖作为陶瓷杯砖衬,传热性更好,有助于外环炭砖砌筑泥浆的固化,有利于热面形成渣铁壳保护层。炉缸“象脚区”外环紧贴冷却壁设置一层高导热微孔模压小炭块作为“安全石墨墙”,既可提高炭质捣打料的工作温度利于其固化、增加其导热性,也可在炉役末期发生局部侵蚀严重时有效分散热负荷,保证“象脚区”安全。铁口至风口组合砖之间外环采用小块碳复合砖,其与冷却壁之间缝隙填充高导热耐火浇注料,能有效防止风口漏水对纯炭质耐材的氧化侵蚀。铁口区域通过加厚铁口组合砖和碳复合砖来维持铁口深度,与通过加厚炭砖相比,能减少环层之间界面数量和砌筑三角缝。整个砌筑结构中实现各环层耐材水平缝错开,能有效避免渗漏和窜气。

(3)冷却设备及冷却系统设计特点

高炉本体长寿设计除应用优质耐材外,更重要的取决于优良的冷却结构设计,包含冷却设备和冷却水系统。

鉴于该高炉的生产冶炼强度不高,主要追求低耗和稳定,为节省投资将炉腹、炉腰及炉身下部高热负荷区采用球墨铸铁冷却壁。炉缸第一至四层冷却壁为光面灰铸铁冷却壁,材质为HT150;风口带第五层冷却壁为光面异型球墨铸铁冷却壁,材质为QT200-20;炉腹第六层至炉身第十七层冷却壁均为燕尾槽球墨铸铁冷却壁,材质为QT200-20,冷却壁高度均小于1700mm,高热负荷区冷却壁比表面积均大于1.1。炉喉钢砖为一段式条形无水冷钢砖,材质为ZG270-500;炉喉封罩采用衬板结构,衬板材质为耐热铸铁RQTSi4Mo,最高耐温可达600℃,能避免因喷涂料脱落而引起的炉壳发红现象。

在通过对国内同类型高炉的考察分析和结合柳钢现有高炉的生产操作经验,柳钢中金高炉炉体采用软水闭路循环冷却+工业净化水冷却的方式。软水闭路系统循环总量为Q=4050m³/h,一串到底的方式,在第九层和第十层冷却壁间设置过度环管,便于检漏和分区,回水经脱汽罐脱汽后和膨胀罐稳压后最后回到软水泵房,温升约为6~8℃经冷却后再循环使用。工业净化水冷却系统分为常压和高压两部分,风口小套采用高压工业净化水冷却,炉缸铁口冷却壁和风口中套采用常压工业净化水冷却。

2.4 出铁场及风口平台系统

设置双矩形平坦化、无填沙层出铁场,面积约为3585m2。设置2个铁口,出铁场下共设置4条铁路线,设置了上出铁场的高架通道,可满足载重汽车Q-20通行。出铁场地坪采用耐磨合金面层,具有防尘、防滑、抗压、耐磨等优点。

每个出铁场设一台30/5t桥式起重机,跨度为22.5m。每个铁口配置一台KD400液压泥炮和一台KDIA型全液压开口机,同侧布置;铁沟末端设有电动摆动溜槽。出铁场设有完善的通风除尘设施,铁口除尘采用顶吸+侧吸模式,以改善出铁场操作环境。

2.5 渣处理系统

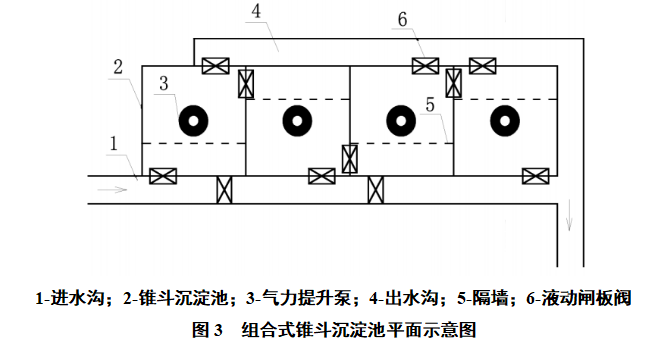

渣处理系统采用WHBJ法高炉渣处理工艺,两个铁口各设置一套独立的转鼓,共用一套组合式锥斗沉淀池(图3)和冲渣水系统。冲渣水量为2200t/h,水渣玻璃化率≥95%。为防止过滤器滤网堵塞,设置有高压水反冲和高炉冷风反吹扫装置。粒化塔和转鼓设置有蒸汽排气烟囱,材质为玻璃钢结构,直径2500mm,烟囱出口高于炉顶大放散,以减少蒸汽对周围钢结构的腐蚀,而且蒸汽沿排气烟囱上升过程中部分蒸汽冷凝成水后沿烟囱壁回流至冲制箱,不仅可以减少蒸汽的排放,还可达到节水的效果。

组合式锥斗沉淀池能较好的实现细渣沉淀分离,沉淀后的冲渣水含渣量<300mg/L。组合式锥斗沉淀池可实现多个沉淀池的串联、并联切换或实现单个锥斗沉淀池的离线清理或维修,沉淀池入口处设置隔墙能提高细渣分离效率[1]。

2.6 热风炉系统

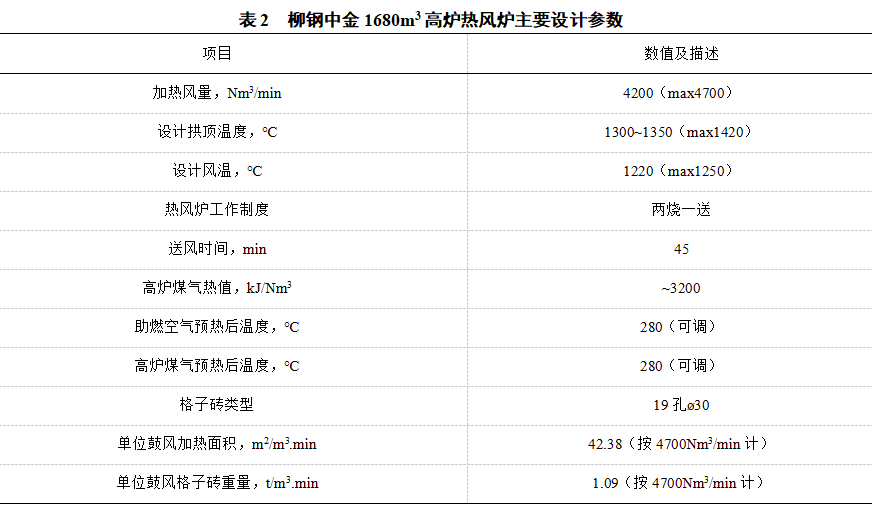

配置3座SDM顶燃式热风炉,采用两烧一送操作制度,纯烧高炉煤气,设计热风温度≥1220℃(能力1250℃),热风炉主要设计参数见表2。

基础设计结合计算机仿真优化设计高效燃烧器,燃烧室界面温度分布均匀度提升10%,温差<25℃。燃烧器内侧喷嘴砖与空煤气环腔之间设置一层隔热砖,可是空煤气环腔外壁温度降低200℃,有效降低热损失。全面分析蓄热室热交换过程,建立温度场热交换模型,加入时间坐标,精确得出蓄热体加热面积和蓄热能力(砖重)两大指标,从而缩小拱顶温度与送风温度差。在冷风进风室设置均流挡板,可使冷风在蓄热体截面上的均匀度提高10%。

热风炉各孔口及热风管道三岔口均采用组合砖结构,特别是热风出口采用稳定的三环结构,分别为内环工作层、中间环承重结构层、外环花瓣砖,彻底解决热风出口易跑风发热的弱点,保证热风出口长期使用稳定性。设计低应力无过热热风管系,合理设置波纹补偿器和膨胀缝,热风总管和支管均设置了大拉杆,三岔口处设置导向支座,使管道有序膨胀、膨胀可控。

因柳钢中金公司厂区内无高热值煤气,为使热风炉系统送风能力≥1250℃,预热系统采用“前置燃烧炉+板式换热器”的高温双预热工艺,可将空煤气预热至280℃(可调)。

2.7 煤气干法除尘系统

煤气干法除尘系统主要采用了半净煤气均布技术、净煤气箱式自反吹清灰技术和机械式压力输灰技术[2],净化后的净煤气含尘量<1mg/Nm³,远优于国家规范要求<5mg/Nm³的规定;正常生产时全系统无氮气消耗。

本系统设置14个DN5000箱体和2个DN4500集中灰仓,其中2个箱体具备回收高炉炉顶均压放散煤气功能,正常使用1个箱体进行炉顶均压放散煤气回收。在箱体尘气室入口处设置气流分布帽,使尘气均匀进入布袋界面。因采用净煤气箱式自反吹清灰技术,箱体花格板布孔采用梅花形布孔方式,DN5000箱体布有滤袋379条,滤袋规格ø130×8000mm,单箱体过滤面积1238m2,比传统DN5000箱体过滤面积增加了15%以上。卸灰系统采用圆形承压式埋刮板+圆形承压式斗式提升机进行密闭卸灰作业,箱体温度在80℃左右,该套工艺均能正常使用[3]。

2.8 铸铁机系统

设置3条75m双链带滚轮固定式铸铁机,铸铁机采用前方支柱及100t门式倾翻卷扬进行倾翻作业,单台铸铁机日最大铸铁量为3000t。其主要技术指标为:生产能力300t/h,链带速度8~16.5m/min,链带倾角7.5°,双链带中心距2800mm,主电机功率2×75kW;门式倾翻卷扬主电机功率90kW。

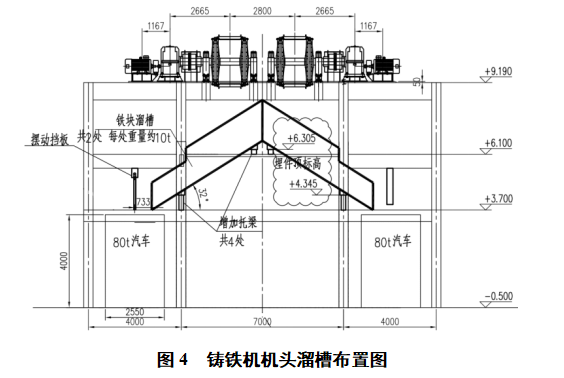

该铸铁系统每天铸铁量为5000t左右,为提高生铁块的转运效率,在铸铁机机头设置生铁块溜槽(图4),使生铁块直接落进载重汽车车厢,再在生铁块堆场对超载部分生铁块进行二次倒运,剩余部分可直接外发,实现了生铁块的“直运”模式。

3 生产效果

柳钢中金1680m3高炉投产后,主要设备运行情况良好,各项生产指标稳步提升。生产前6个月因原料条件波动和铸铁系统生产不熟练,产量波动较大,燃料消耗偏高。通过对工艺不断的优化调整,2022年实现了全年平均利用系数2.8t/(m³.d),燃料比528kg/t(其中煤比152kg/t),热风温度1202℃,净煤气含尘量<1mg/Nm³。

4 参考文献

[1] 刘伟,农理敏,方凌,等.组合式锥斗沉淀池的设计与优化.冶金动力,2023(6):59~63.

[2] 黄继才,吴建霖,赵泽文,等.超洁净高炉煤气干法除尘技术应用实践.山西冶金,2022(3):228~230.

[3] 吴建霖,赵泽文,鄢明,等.机械式压力输灰技术在高炉煤气干法除尘系统的应用.冶金动力,2022(1):116~119.

>>>查看更多:股市要闻