数控系统——“工业母机”之脑

数控系统是数控机床的 “大脑”,直接决定加工精度、效率与智能化水平。『制造前沿』本文旨在全面深入地剖析现代机床数控(CNC)系统的定义、发展阶段、核心架构、类型、市场格局与未来发展等,了解数控系统,读这一篇就够了。

0

1

定义

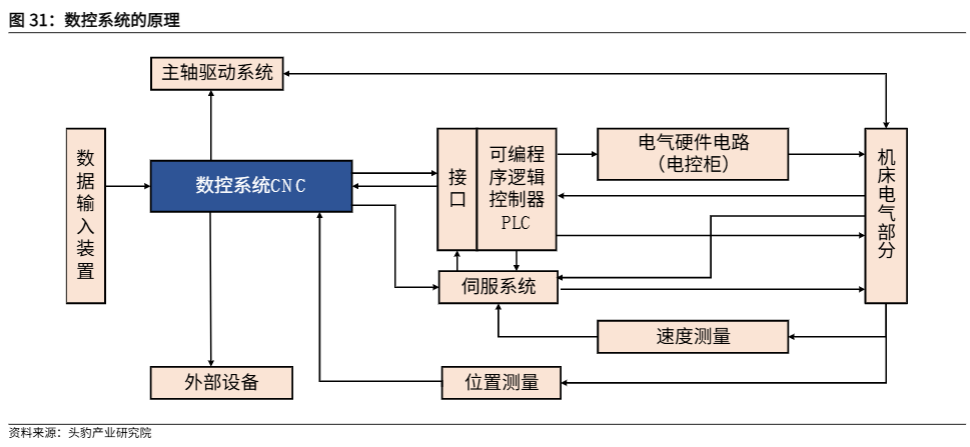

数控系统是数控机床的控制系统,由驱动器、控制器、电机构成,是机床最核心的控制部件。

数字控制(NumericalControl-NC)技术是近代发展起来的一种自动控制技术。国家标准 GB 8129-87 将其定义为“用数字化信号对机床运动及其加工过程进行控制的一种方法”。

数控机床是用数字信息进行控制的机床,借助输入控制器中的数字信息来控制机床部件的运动,自动地将零件加工出来。现代数控系统普遍采用微机技术,成为计算机数控(ComputerNumerical Control-CNC)。

伴随数控机床的发展,机床数字控制器也从最初的机床研制单位自行设计制造转变为专业的制造商批量生产,形成了专门的产品——数控系统及其产业。

数控系统具有利润高、粘性强的特点。作为数控机床最核心的部件,数控系统掌控着工业母机运作过程中的稳定与作业安全,因此客户粘性强、毛利率高。高档数控系统价值约占机床成本的 20%-40%。

0

2

发展阶段

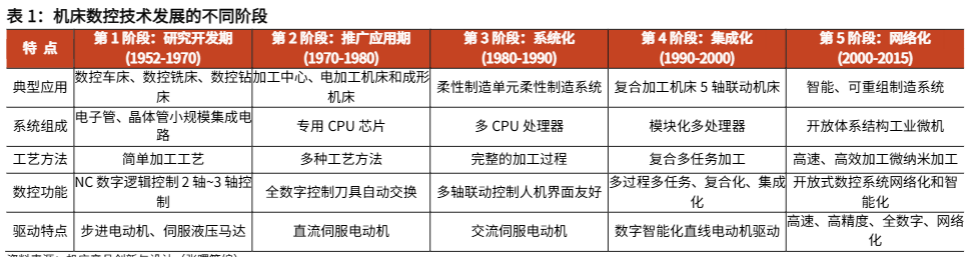

从全球数控系统的发展来看,主要经历了五个时期:

1)第1阶段:研究开发期(1952-1970),系统组成以电子管、晶体管小规模集成电路为主;

2)第2阶段:推广应用期(1970-1980),使用专用CPU芯片,实现全数字控制刀具自动交换;

3)第3阶段:系统化(1980-1990),使用多CPU处理器,完成多轴联动控制且人机界面友好;

4)第4阶段:集成化(1990-2000),使用模块化多处理器,实现复合多任务加工;

5)第5阶段:网络化(2000-2015),使用开放体系结构工业微机,从而达到开放式数控系统网络化和智能化。

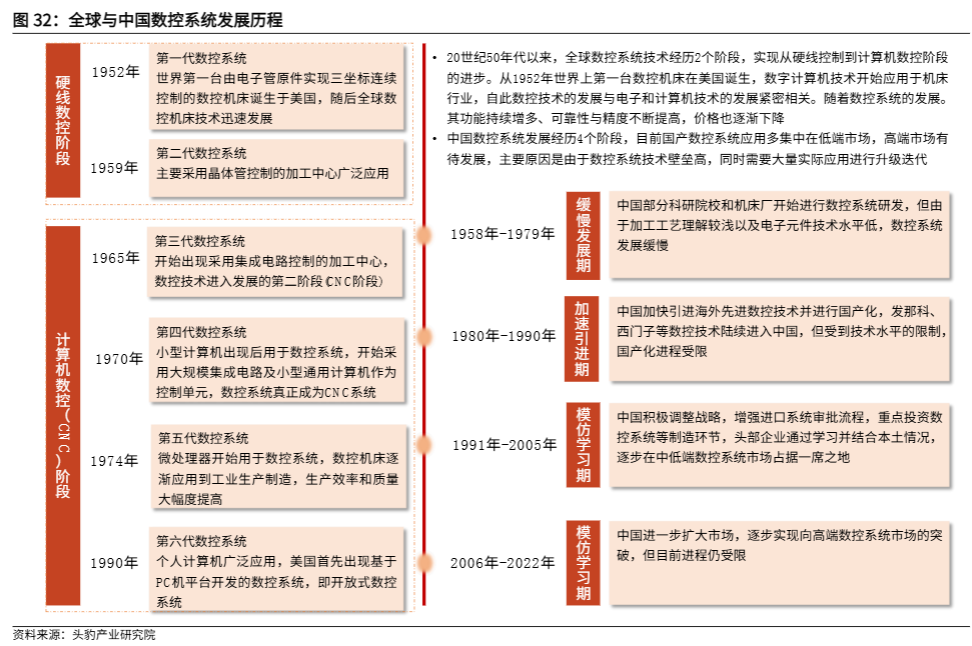

中国数控系统发展经历4个阶段,目前国产数控系统应用多集中在低端市场,高端市场有待发展。

0

3

核心架构

机床数控系统是硬件和软件高度集成的复杂系统,其设计目标是精确解释加工程序(如G代码),并将其转化为机床各运动轴的精确物理运动 。

1 硬件构成

CNC系统的硬件是实现控制指令的物理基础。一个典型的CNC系统硬件平台主要包括以下几个部分:

核心控制单元 (CNC Controller): 这是CNC系统的“大脑”,通常由高性能微处理器(CPU)、内存(RAM/ROM)、输入/输出(I/O)接口以及专用的位置控制模块组成 。它的核心任务是解析数控程序、执行插补运算,并生成驱动伺服系统的指令 。

驱动系统 (Drive System): 该系统接收来自控制器的指令,并将其放大以驱动执行电机。主要包括伺服驱动器和伺服电机(或步进电机),它们是实现机床主轴旋转和进给轴运动的直接执行者 。

反馈单元 (Feedback Unit): 为了实现闭环控制,CNC系统必须实时精确地了解机床各运动部件的实际位置。该功能由反馈单元完成,通常使用编码器(Encoders)或解析器(Resolvers)等传感器,将位置数据反馈给核心控制单元,形成位置闭环 。

输入/输出设备 (Input/Output Console): 这是操作员与CNC系统交互的接口,包括显示屏、操作面板、键盘以及用于程序传输的通信接口(如以太网、USB) 。

机床本体与辅助设备 (Machine Tool & Auxiliary Equipment): 包括机床的机械结构(如床身、主轴、刀塔、进给系统)以及冷却、润滑、气动等维持机床正常运行的辅助系统 。

2 软件构成

如果说硬件是CNC系统的骨架,那么软件则是其灵魂,定义了系统的功能、性能和灵活性。现代CNC系统正日益由软件驱动 。

操作系统 (Operating System): 作为底层软件平台,操作系统负责管理硬件资源、调度多任务、并为上层应用软件提供运行环境。为保证运动控制的精确性和实时性,CNC系统通常采用实时操作系统(RTOS)或经过实时化改造的通用操作系统 。

控制与管理软件 (Control & Management Software): 这是CNC软件的核心,包含了多个功能模块:

程序管理: 负责零件程序的输入、编辑、存储、显示和管理 。

译码与插补: 解释G代码等编程语言 并进行插补运算,生成精细的刀具路径点。

运动控制: 实现复杂的刀具路径控制、速度规划、加减速控制以及各种补偿算法(如刀具半径补偿、螺距误差补偿) 。

应用软件 (Application Software): 包括用于机床状态监控、传感器数据采集、故障诊断以及图形化编程与仿真的软件 。CAD/CAM软件(如Mastercam, Fusion 360)生成的刀路文件是CNC加工程序的上游来源

3 典型的软件分层架构

为了实现模块化和高效率,CNC控制器的软件通常采用分层架构。一个典型的架构自上而下可分为:

用户界面层 (User Interface Layer): 提供人机交互界面(HMI/GUI),负责程序输入、参数设置、状态显示和操作指令的接收。该层通常运行在非实时环境中,如Windows或标准Linux 。

应用与规划层 (Application & Planning Layer): 包含NC代码解析器、路径规划(Look-ahead)和轨迹规划模块 。该层解释G代码,并根据机床的动力学特性对速度和加速度进行预处理,以确保运动的平滑性 。

实时核心层 (Real-time Core Layer): 这是确保确定性运动控制的关键。它运行在实时操作系统(RTOS)之上,包含插补器(Interpolator)、位置伺服控制算法(Servo Algorithms)和软PLC(Soft PLC)等模块 。该层以微秒级的固定周期执行任务,确保运动指令的准时下发。

硬件驱动层 (Hardware Driver Layer): 直接与硬件交互,控制伺服驱动器、I/O模块和反馈传感器 。

这种分层架构将非实时任务(如用户交互)与硬实时任务(如运动控制)有效分离,确保了系统的稳定性和高性能 。

0

4

类型

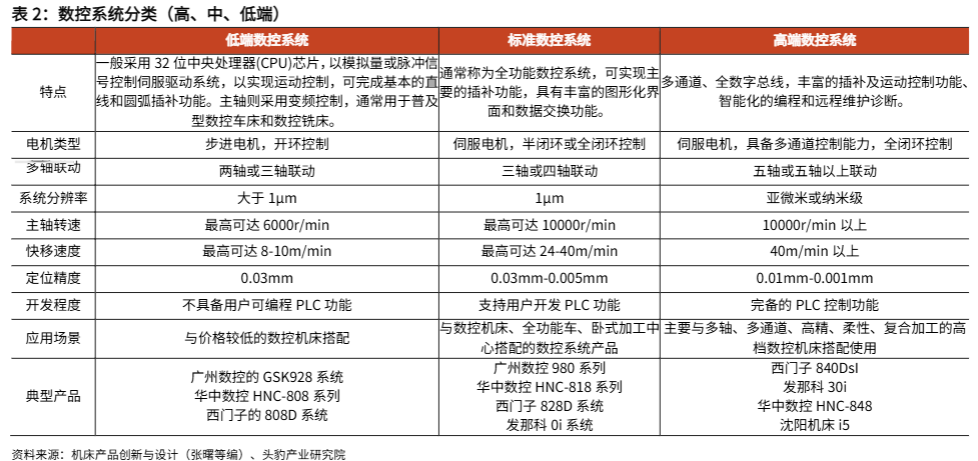

数控系统一般分为高、中、低端三种类型:

1 低端(普及型)数控:一般采用 32位中央处理器(CPU)芯片,以模拟量或脉信号控制伺服驱动系统,以实现运动控制,可完成基本的直线和圆弧插补功能实现轴或3轴控制。系统分辨率大于1um,定位精度 0.03mm。典型产品有广州数控的 GSK928 系统、华中数控 HNC-808 系列、西门子的 808D 系统等;

2 中端数控:通常称为全功能数控系统,可实现主要的插补功能,具有丰富的图形化界面和数据交换功能,实现三轴或四轴联动。系统分辨率1um,定位精度0.03mm-0.005mm。典型产品有广州数控 980系列,华中数控HNC-818系列,西门子 828D 系统,发那科 0i系统等;

3 高端数控:具有5轴以上的控制能力,多通道、全数字总线,丰富的插补及运动控制功能,智能化的编程和远程维护诊断。主轴转速10000r/min 以上,系统分辨率亚微米或纳米级,定位精度 0.01mm-0.001mm。典型产品有西门子840DSl、发那科 30ī、华中数控 HNC-848、沈阳机床i5 等。

数控系统技术壁垒高,需要配合机床工艺不断选代,通过机床大量应用进而修正、升级是数控系统走向成熟可靠的必经之路。从公司层面看,数控系统在正式投入使用前,需要投入大量磨合调试成本,因其直接影响工业母机运作过程中的稳定与作业安全,客户一经选定,不容易轻易更换。而广泛的数据收集和调试经验将进一步推进优势品牌的技术选代,相比其他行业,更易形成“赢家通吃”局面。

0

5

市场格局

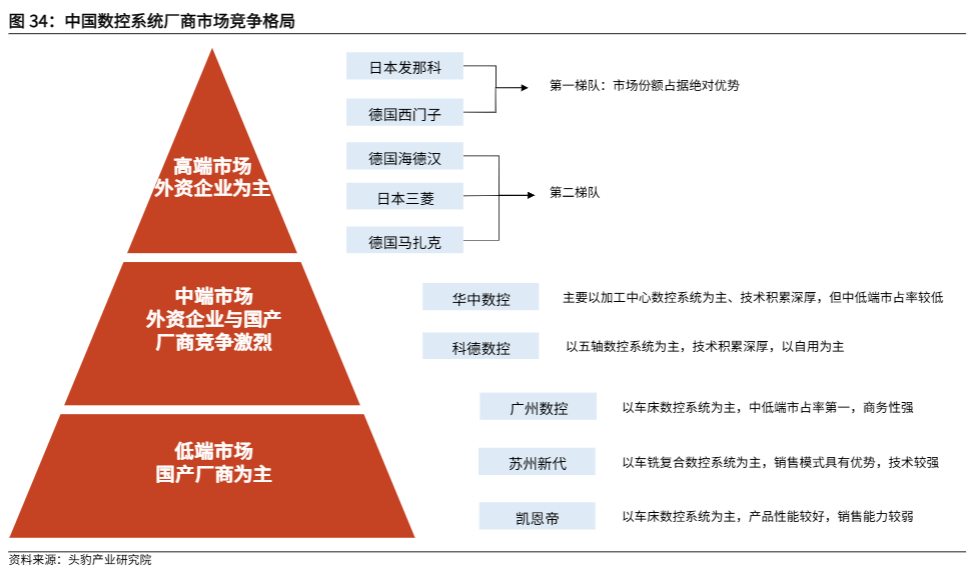

自 2017年中国科技专项后,数控系统国产化率实现提升,打破高端市场外资垄断局面,但目前中高端市场仍以外资为主,这主要是由于数控系统的技术壁垒与较高的用户粘性。

目前中国数控系统市场中:

高端市场以外资企业为主,其中第一梯队代表为日本发那科、德国西门子,第二梯队代表为德国海德汉、日本三菱、德国马扎克;

中端市场面临外资企业与国产厂商的激烈竞争,其中,国产品牌华中数控主要以加工中心数控系统为主、技术积累深厚,科德数控以五轴数控系统为主,技术积累深厚,以自用为主;

低端市场以国产厂商为主,如广州数控(以车床数控系统为主,中低端市占率第一,商务性强)、苏州新代(以车铣复合数控系统为主,销售式具有优势,技术较强)、凯恩帝(以车床数控系统为主,产品性能较好,销售能力较弱)。

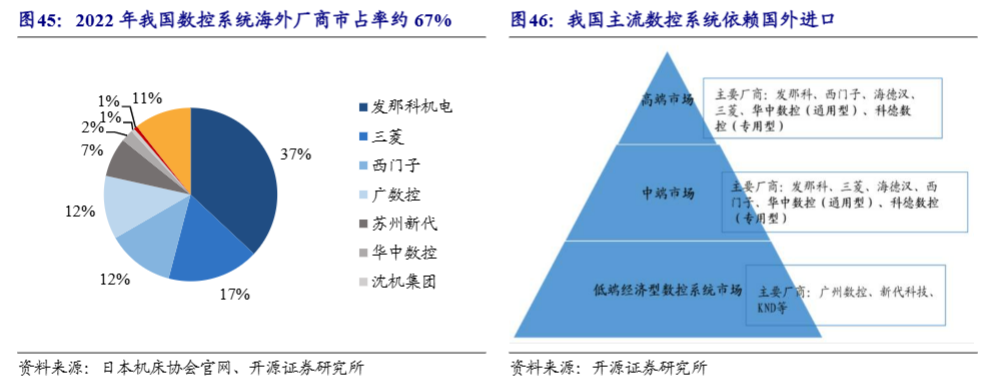

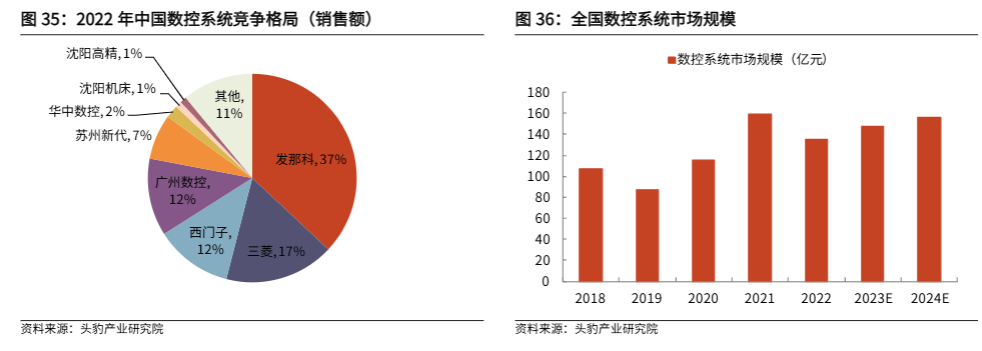

数控系统国产化率低,国产替代空间大。国内目前主流的高档数控系统主要来自德日等。2022年,中国数控系统市占率前三均为外资企业,分别为发那科、三菱、西门子,销售额市占率分别为 37%、17%、12%,合计占比 66%。且进口系统多为封闭式,修改和扩展控制软件较为困难。

头豹产业研究院数据,2022年全国数控系统市场规模约在 135.2亿元。未来随着我国机床数控率提升,数控系统市场规模增速预计将高于机床行业整体增速。

高端数控系统国产化率低,自主力亟待提升。高端数控系统主要满足航空航天、汽车、船舶等重要关键零件机械加工需求,一直是重要的战略资源,被发达国家严格管控,禁止对外销售或完全开放功能。作为资本和技术密集型产业,高端数控系统已经形成寡头市场,寡头反之加强资本和技术密集。目前我国高端数控系统,成为导致中国制造基础薄弱的“卡脖子”关键基础部件。国内华中数控、北京精雕、科德数控等厂商正奋起追赶。

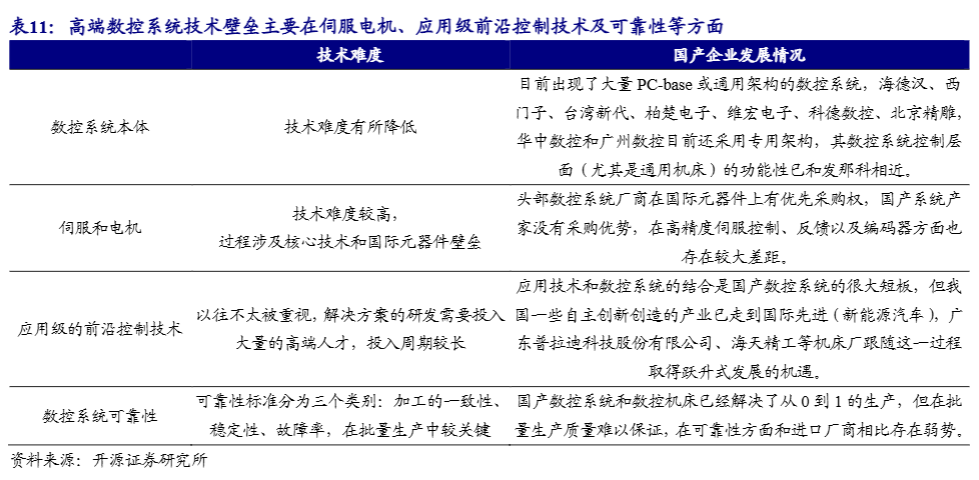

我国高端数控系统的技术壁垒,主要在伺服电机、应用级前沿控制技术及可靠性等方面。从中高档数控机床技术上看,国内企业在工艺技术和关键共性技术投入上布局广泛,但在前沿技术上较国外有较大差距,且在可靠性、数字化设计及动态误差补偿等技术上还存在一定缺口。高性能伺服和驱动技术是国内与海外差距最大的技术之一。

0

6

工业4.0时代的数控系统

在工业4.0时代,单机运行的CNC机床已无法满足智能制造的需求。实现与上层管理系统(如MES、PLM)和工厂物联网的无缝连接,是现代CNC系统的核心能力。

1 通信协议与行业标准

CNC系统支持多种通信协议以满足不同层级的连接需求:

现场级通信: 工业以太网协议如EtherCAT、Profinet、Ethernet/IP因其高速、确定性和灵活性,已成为连接伺服驱动器、I/O模块和传感器的首选 。传统的现场总线如Profibus、CAN也仍有应用。

信息级通信: TCP/IP协议栈是以太网的基础,支持CNC系统与上层信息系统的数据交换。

数据格式标准: G代码(ISO 6983)仍然是定义刀具路径的主要标准 。然而,为了传递更丰富的制造信息(如公差、特征、材料),功能导向的新标准STEP-NC正在兴起,它被认为是实现智能CNC的关键 。

2 与MES及PLM系统的集成

制造执行系统 (MES): 负责车间的生产调度、过程监控、质量管理和数据采集。CNC与MES的集成,可以实现生产订单的自动下发、加工程序的远程传输、设备状态(OEE)的实时监控、生产数据的自动采集以及质量信息的追溯。

产品生命周期管理 (PLM): 管理从产品设计、工艺规划到制造、服务的全生命周期数据。PLM与CNC的集成,可以确保车间使用的始终是最新版本的设计数据和加工程序,实现设计与制造的协同 。

3 关键集成标准:OPC UA、MTConnect

为了解决不同厂商设备间的“信息孤岛”问题,标准化的数据交换协议至关重要。

OPC UA (Open Platform Communications Unified Architecture): 这是工业4.0推荐的、跨平台的、面向服务的安全通信标准 。其核心优势在于其强大的信息模型能力,能够以标准化的方式描述设备的数据、功能和状态 。OPC UA支持安全的双向通信,不仅可以从CNC机床读取数据,还可以向其写入数据(如下发程序、更改参数),是实现CNC与MES/ERP系统深度垂直集成的理想技术 。

MTConnect: 这是一个专注于从数控机床采集数据的开放、免版税标准 。它提供了一套标准化的数据字典(词汇表)和基于XML/HTTP的数据模型,使得监控软件可以轻松地从不同品牌的机床上读取状态、负载、位置、报警等信息 。MTConnect主要用于只读的设备监控场景,其数据模型可以无缝集成到OPC UA的信息模型中,形成互补 。

4 OPC UA实施深度解析

通过OPC UA实现CNC与上层系统集成的技术方案核心在于构建和使用信息模型。

信息模型结构: OPC UA的地址空间(Address Space)是一个由节点(Nodes)组成的网状结构,节点可以是对象(Object)、变量(Variable)或方法(Method) 。通过为CNC机床设计信息模型,可以将机床的物理和逻辑结构(如轴、主轴、刀库)以及相关参数(如进给率、主轴转速、刀具寿命、轴负载)映射为OPC UA地址空间中的标准化节点 。

伴侣规范 (Companion Specifications): 为了促进互操作性,行业组织正在制定针对特定领域的OPC UA伴侣规范。例如,UMATI(Universal Machine Technology Interface) initiative正在开发针对机床的OPC UA伴侣规范,它预定义了机床通用参数的结构和语义,使得任何支持该规范的客户端都能“即插即用”地理解机床数据 。

安全管理: OPC UA将安全深度集成在其设计中。双向通信的安全性通过一套综合机制来保障,包括:

认证: 基于X.509证书,确保客户端和服务器的身份可信。

授权: 基于用户角色和权限,精细控制对地址空间中不同节点的读/写/执行权限。

加密与签名: 通过加密保障数据传输的机密性,通过签名防止数据被篡改,确保完整性 。

0

7

新兴技术与未来趋势

技术革新正推动CNC系统向更智能、更高效、更可持续的方向发展。

1 人工智能(AI)与机器学习(ML)的融合

AI和ML正在从根本上改变CNC加工。其应用已从理论走向实践:

自适应控制与优化: AI系统可以实时分析切削力、振动、温度等传感器数据,自动调整进给率和主轴转速,在保证加工质量的前提下最大化加工效率 。

预测性维护: 通过对设备运行数据的长期学习,ML模型可以预测刀具磨损、主轴轴承故障等潜在问题,从而实现从“事后维修”到“事前维护”的转变,大幅减少非计划停机时间 。

工艺参数优化: AI可以分析历史加工数据,为新的加工任务推荐最优的刀具选择和切削参数,缩短编程和试切时间 。

2 物联网(IoT)与智能制造

IoT技术将CNC机床转变为智能互联的“数字资产”。通过在机床上部署各类传感器,并将数据通过网络汇集到云平台或边缘计算节点,可以实现:

远程监控与管理: 管理者可以随时随地通过网络访问机床的实时状态、生产进度和历史数据,实现透明化的车间管理 。

数字孪生 (Digital Twin): 为CNC机床创建高保真的虚拟模型,该模型与物理实体实时同步。通过在数字孪生上进行仿真和优化,可以预测加工结果、优化工艺流程、进行虚拟调试,从而降低物理试错成本 。

数据驱动决策: IoT平台汇集的大量数据为生产优化提供了基础。通过大数据分析,可以发现生产瓶颈、优化资源配置、提升整体设备效率(OEE) 。

3 其他关键趋势

增材制造(3D打印)集成: 混合制造设备将CNC的减材制造与增材制造相结合,能够一次装夹完成复杂零件的制造 。

协作机器人(Cobot)集成: 协作机器人被用于CNC机床的自动上下料,将操作员从重复性劳动中解放出来,提高生产自动化水平和安全性 。

可持续性与绿色制造: 未来的CNC系统将更加注重能源效率,通过智能控制算法优化能耗,减少切削液使用和材料浪费,以满足日益增长的环保要求 。

机床数控系统正经历着从单一的加工控制器到智能制造网络中关键节点的深刻变革。其内部,以RTOS为核心的软件架构和以Jerk受限为代表的先进运动算法,不断将加工精度和效率推向新的高度。其外部,以OPC UA为代表的标准化通信协议正在打破信息壁垒,使其深度融入工厂的数字化生态系统。

展望未来,人工智能与物联网技术的持续渗透将赋予CNC系统前所未有的自主优化和预测能力。然而,日益增强的连接性也带来了严峻的网络安全挑战。

免责声明

素材来源:文字内容由『制造前沿』原创编辑。本公众号所载文章为本公众号原创或根据网络搜索下载编辑整理,文章版权归原作者所有,仅供读者学习、参考,禁止用于商业用途。因转载众多,无法找到真正来源,如标错来源,或因文中所使用的图片、文字、链接等如有侵权,请联系我们删除,谢谢!

>>>查看更多:股市要闻