(来源:中国炼铁网)

唐 超

(广西柳钢中金不锈钢有限公司)

摘 要 阐述了中金公司2号高炉经济炉料冶炼的应用过程,通过总结生产中的经验教训,摸索出了适应低品位、高Al2O3、高块矿比、含钛炉料低消耗冶炼的操作方法。

关键词 高炉 炉料结构 成本 操作制度

1 前言

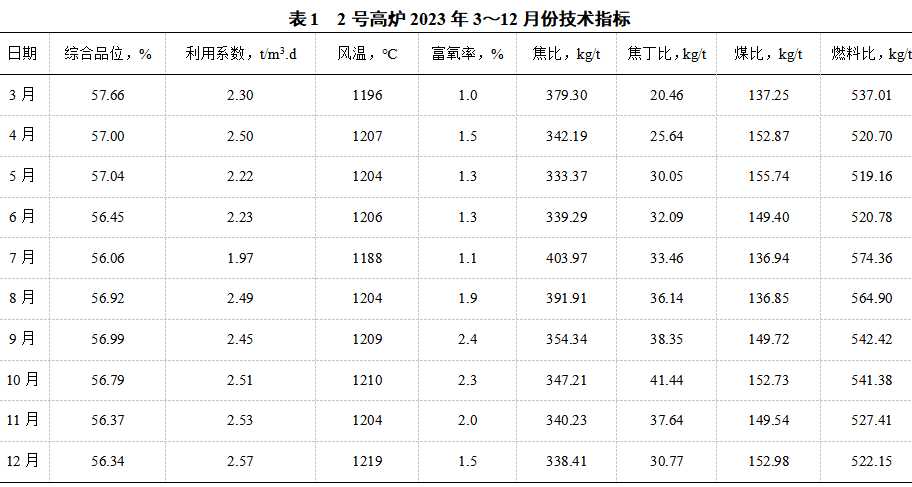

柳钢中金公司2号高炉2021年开炉投产,工作容积1680m3,设置2个铁口,28个风口。目前无炼钢流程,铁水通过铸铁机全部铸成生铁块,为减亏控亏,高炉利用系数长期维持在2.4 t/(m3·d)左右。生铁成本构成中原燃料成本占比高,在高成本、微利润的钢铁市场形势下,控制原燃料成本是高炉炼铁实现效益最优化的核心任务。公司综合原料实时价格和高炉技术指标进行成本测算,结果表明低品质的经济炉料具有明显的价格优势,合理配矿使用能取得较好的经济效益。2号高炉在生产实践中摸索出了适合自身生产条件下的低品质原燃料使用模式,取得了良好的经济技术指标,降本成效明显;同时,因炉料质量指标下滑导致炉况失常的教训更值得反思和总结。2号高炉2023年3~12月份技术指标如表1。

2 炉料结构

2.1 烧结配矿

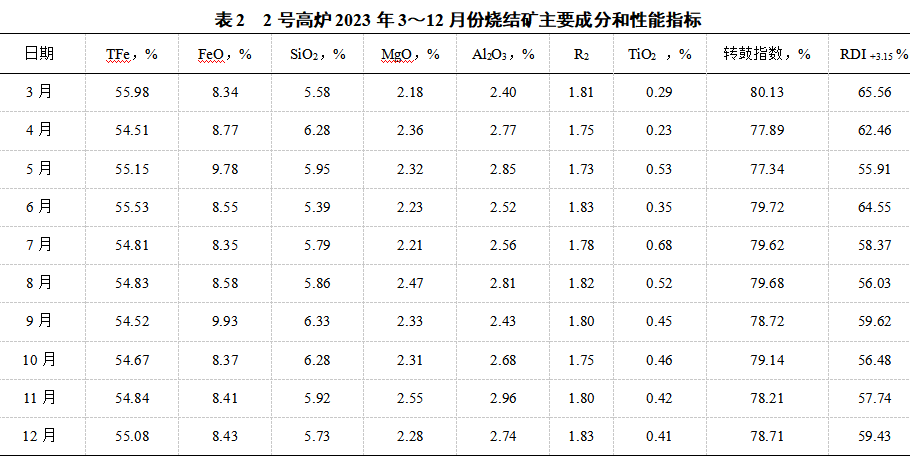

烧结在配矿过程中坚持“少配主流进口矿粉、多配非主流进口矿以及国内矿粉、适量搭配公司回收的低品位含铁混合料”配矿理念,在满足高炉需求的烧结矿化学成分、物理性能、冶金性能指标前提条件下,以“70%大比例褐铁矿高铝矿+20%非主流低品位矿+10%精粉”的结构压降配矿成本,实现了低品位、高Al2O3、较高TiO2含量的烧结矿冶炼。2号高炉2023年3~12月份烧结矿主要成分和性能指标如表2所示。

理论上Al2O3/SiO2比值(0.1~0.35),确保大量四元系铁酸钙的生成,以提高烧结矿强度[1]。由表1数据分析,烧结矿Al2O3/SiO2之比高达0.39~0.50,随着Al2O3含量增加,烧结矿易形成玻璃质,导致烧结矿强度直线下降。转鼓指数下降幅度有限,低温还原粉化指数下降明显。其中,TiO2含量升高加剧了烧结矿低温还原粉化指数变差的趋势。

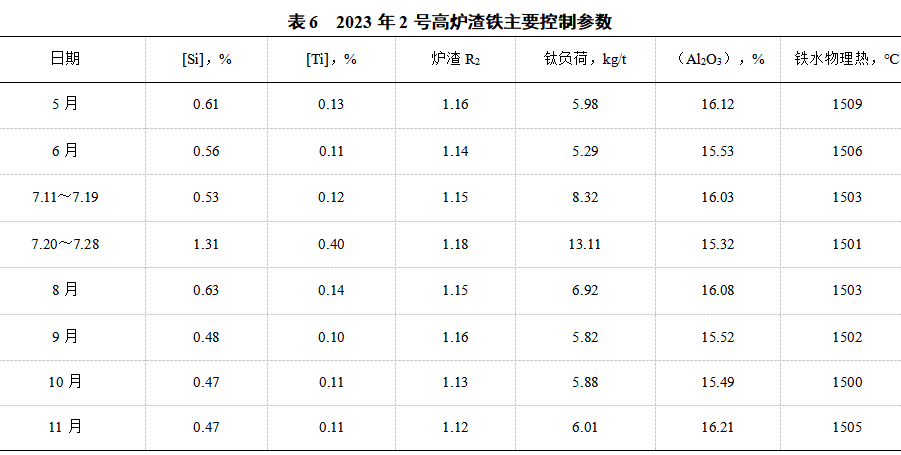

经过实际生产数据统计,炉渣中Al2O3含量15%~17%,二元碱度1.10~1.20,MgO /Al2O3比0.5~0.60;铁水中Ti含量0.10%~0.20%,操作中保证物理热大于1490℃;实践证明,高Al2O3、TiO2含量低于0.6%的烧结矿可以满足高炉操作,并获得较好的指标。

2.2 配矿结构

炉料结构调整依然坚持降低配矿成本的核心思路,目前中金公司球团矿与烧结矿的价差在130元/吨,球团矿与块矿的价差在240元/吨,调整趋势以取消高价的球团矿,提高块矿配比为主,2号高炉3月份开炉初期基准炉料结构为:75%烧结矿+15%球团矿+10%块矿,到6月份逐步过渡为80%烧结矿+20%块矿。为提高烧结比释放烧结产能,块矿的使用由一种低硅高品矿搭配另一种高硅低品位,主要品种有南非库博块、纽曼块、高硅巴西块、高硅西非块。取消球团矿之后综合入炉品位从57.3%下降至56.5%,实际焦比上升5kg/t,铁水的燃料成本上升12元/吨,铁矿石成本下降93元/吨,原燃料成本相应下降了81元/吨。

块矿的软化温度较低、软化区间大,软熔带较宽,这些性能导致高炉料柱的透气性变差;块矿的热爆裂性能较差,中温区爆裂粉化后产生大量粉末,对透气性和煤气流分布影响严重[2]。2号高炉取消球团矿,块矿比提高至20%,透气性指数从22.0降至20.5左右,炉况仍然稳定顺行。

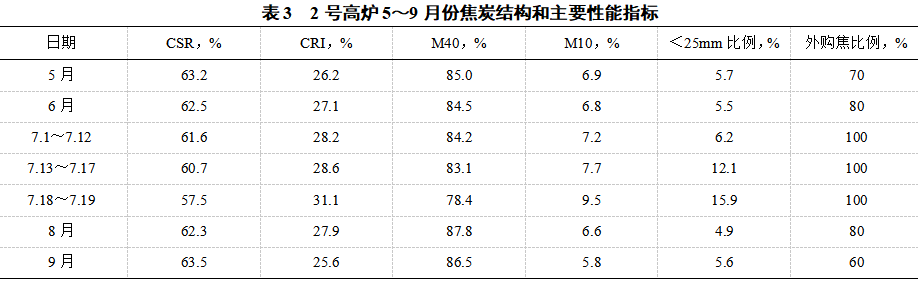

2.3 焦炭结构

2号高炉焦炭结构以集团公司自产一级干熄焦搭配部分外购湿熄焦,干熄焦与湿熄焦价差在150元/吨左右。为降低燃料成本,焦炭结构逐步减少干熄焦配比,大比例使用湿熄焦,高炉依然能保持稳定。由于7月份采购的外购焦质量不稳定各批次指标差异较大,7月17日~7月19日进场的丰源焦强度差,整体粒级小,粉末多,料柱透气性差;7月19日高炉煤气流分布不合理出现管道气流发展为炉况失常。2号高炉5~9月份焦炭结构和主要性能指标如下表3。

从表3数据来看,7月份全用外购焦之后焦炭冷态、热态强度呈下降趋势,7月13日~7月17日,焦炭负荷从4.50退至4.35,高炉炉况仍然能保持顺行;7月18日~7月19日,当焦炭CSR<60%,CRI>30%,M40<80%,同时焦末含量大幅上升,炉况出现波动。高炉冶炼不仅要重视焦炭的热态性能,冷态性能也非常重要,冷强度好的焦炭粒度较好、焦末少,有利于改善料柱上部透气性。

3 操作制度调整

3.1 送风制度

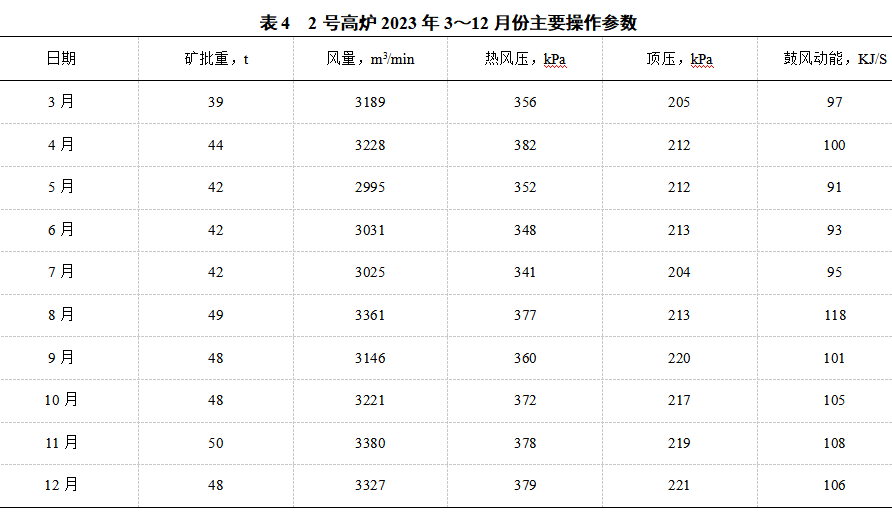

原燃料成本降低后质量性能指标必然会下降,并且高炉长期控冶强生产,煤气流穿透中心能力减弱,高炉需保持足够的鼓风动能,使炉缸初始煤气流更容易到达中心,保证中心气流稳定、炉缸活跃。2号高炉配置28个φ110mm×560mm风口小套,风口面积为0.266m2,为维持基本的风速和鼓风动能,每间隔一个风口加装一个φ90mm的砖套,将风口面积缩小至0.222m2,在实际生产中始终保持了中心气流稳定,为优化技术经济指标创造了良好条件。2号高炉2023年3~12月份主要操作参数如表4。

3.2 装料制度

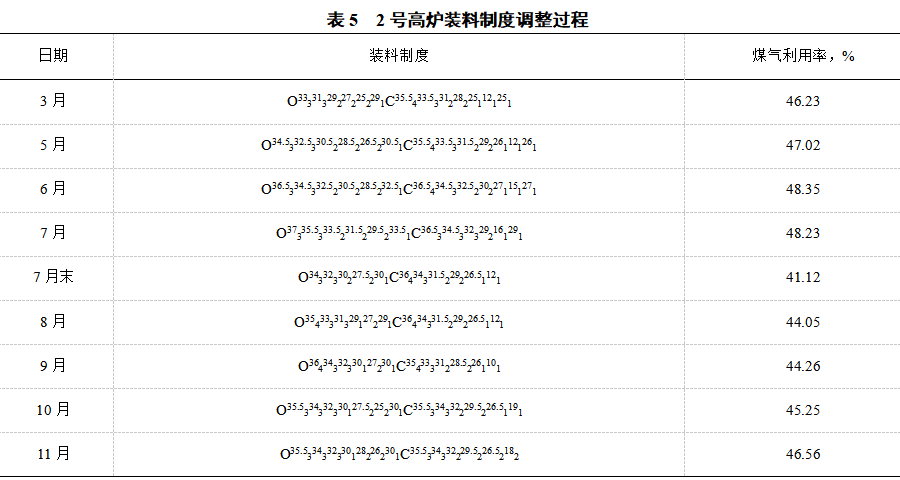

2号高炉上部装料制度调整坚持以“稳定中心气流,适当抑制边缘气流”为主,保持较高煤气利用率降低燃料消耗。从3月份开炉到5月份,高炉采取中心加焦装料布料模式,中心气流稳定,煤气利用率处于较好的水平。6月份到7月上旬,焦炭质量指标下滑、矿石入炉品位下降,由于渣量增加,料柱透气性降低,中心气流减弱;为进一步提高煤气利用降低燃耗,矿焦平台逐步外移抑制边缘气流,稳定中心的同时增大中心焦布料角度减少中心焦量,煤气利用率提高了1%左右,高炉技术指标良好。

7月19日高炉炉况失常,恢复期间由于配用高TiO2含量的烧结矿中,且炉温长期处于较高水平,导致铁水中Ti含量异常高,铁水粘稠流动性差,恢复周期长,炉缸中心堆积,中心气流弱。8、9月份装料制度以疏导中心气流,恢复风量为主,煤气利用率较低,燃料比高。10月份下旬,通过红外成像仪、炉顶温度、炉身冷却壁温度等综合判断,中心气流面积宽、散而无力,边缘气流不均匀;采取减少矿焦外环布料圈数适当疏松边缘,增大中心焦角度减少空焦角位焦量的措施之后,中心气流逐渐集中稳定,煤气利用率提高了1.5%左右,燃料比恢复到了较好的水平。装料制度调整过程见表5。

3.3 炉温控制

2号高炉长期处于控冶强生产状态,炉缸不够活跃,炉缸煤气量减少,蓄热能力下降,铁水物理热相对降低。根据硅在炉内的还原机理,冶炼强度降低利于[Si]的还原,不宜低硅冶炼。随着炉料中高铝矿配比提高,炉渣中Al2O3含量升高,炉渣的溶化性温度上升,炉渣粘度增高,流动性变差。为保持炉渣良好的流动性,应适当提高[Si]含量,保证铁水物理热大于1500℃较适宜。

为进一步降低配矿成本,烧结矿中增加了高钛精粉配比,入炉料钛负荷升高。高炉操作中应综合考虑铁水[Si]、[Ti]含量对炉况的影响。铁水中钛含量超过0.15%,铁水出现粘沟粘罐现象,铁水粘度随钛含量增加而升高[3]。高炉7月19日炉况失常,恢复期间铁水Ti含量高达0.4~0.6%,高炉撇渣器过铁困难、铁沟和摆动流槽结铁严重,炉况恢复进度缓慢。7月28日炉料钛负荷下调到7.5kg/t,铁水中Ti含量下降至0.3%以下,铁水流动性明显改善。2023年2号高炉渣铁主要控制参数见下表6。

4 结语

(1)随着我国高炉大型化发展,同等产能基础上,大型高炉生产效率更高,日常维护成本和人工成本已明显下降。在原燃料价格不断攀升,钢铁产能过剩和“双炭”政策影响下,高炉炼铁不必再追求高利用系数降低生产成本,适当的控制冶炼强度,延长煤气在炉内停留时间有利于降低燃耗,也能适应更广泛的性能指标的经济炉料。

(2)较低品位、高Al2O3、高钛的烧结矿搭配高比例块矿是降低铁水原料成本的有效措施。当原燃料指标下降时,适当缩小风口面积,保持足够的鼓风动能,调整中心焦量稳定中心气流,上部优化装料制度,仍然能获得良好的技术经济指标。

(3)配矿环节应控制渣中Al2O3含量<17%,炉料钛负荷小于8kg/t,铁中Ti含量<0.2%,同时选择适宜的造渣制度和热制度,能保证渣铁良好的流动性。

(4)焦炭作为炉料的骨架结构是高炉稳定顺行的基础,焦炭质量不仅影响焦比,也是实现低成本经济炉料冶炼的前提条件。通过分析总结2号高炉7月份炉况失常的经验教训,确定了焦炭的质量底线,要求CSR>60%,CRI<30%,M40>82%,M10<7%,焦末<8%。

(5)根据原燃料条件变动,调整中心焦角位和环数控制中心焦量,保持中心气流稳定,可作为确保炉况顺行的重要调节方法。

5 参考文献

[1] 周传典.高炉炼铁生产技术手册.北京:冶金工业出版社,2002.

[2]谈承麟,毛晓明,徐万厚.块矿配比对高炉配合炉料冶金性能影响规律研究[J].宝钢技术2021,(2):37-42.

[3] 刘海彬.凌钢5号高炉高铁钛冶炼生产实践[J].中国钢铁业,2021,(4):52-56.

>>>查看更多:股市要闻