(来源:聚烯烃人)

电工级聚丙烯市场概况

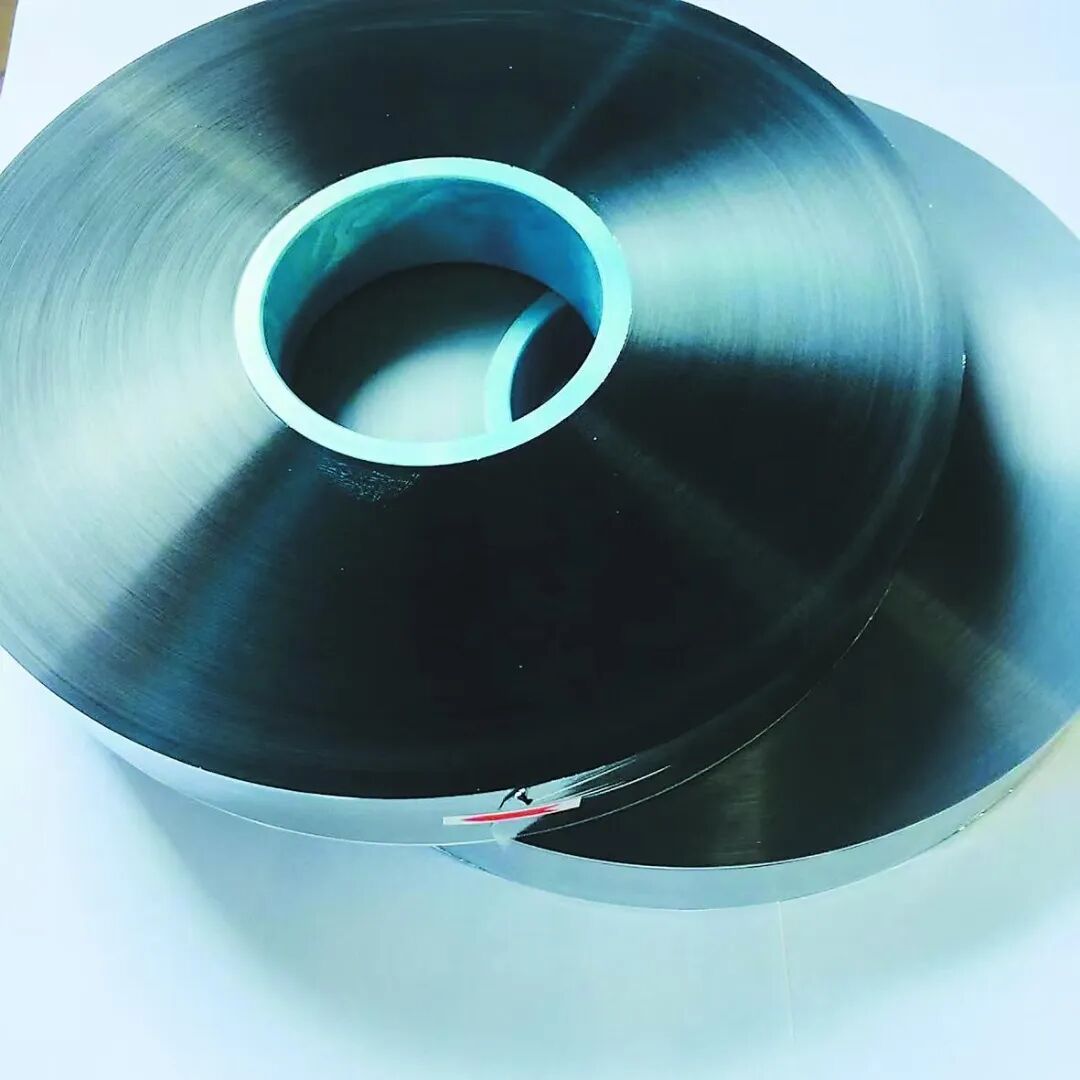

电工级聚丙烯作为聚丙烯材料体系中的高端专用品类,与通用聚丙烯存在显著技术边界。其核心差异体现在绝缘介质特性上,如BOPP电工膜具备自愈性好(击穿场强>300 kV/mm)、耐压高(熔点164-170℃)、厚薄均匀性误差<2%、介质损耗<0.001及比重低至0.91 g/cm³等关键性能指标,这些特性使其成为高端薄膜领域不可替代的材料。在薄膜电容器中,电工级聚丙烯膜直接决定器件容值稳定性(误差<±2%)和使用寿命(>10万小时),而在锂电池复合集流体领域,其作为负极基膜可使电池安全性提升40%并降低成本15%。

全球聚丙烯市场呈现结构性分化特征。2025年全球聚丙烯市场规模预计达2800亿美元,中国以超45%产能占比主导,但普通聚丙烯呈现"供强需弱"态势——2023年产量3219万吨同比增长8.38%,而塑编、注塑等主力下游月均开工率仅41.65%-61.80%。与之形成鲜明对比的是,电工级聚丙烯细分领域展现高增长潜力:2024年全球电缆用聚丙烯材料收入43.42亿元,预计2031年达58.56亿元(CAGR 3.5%);聚丙烯绝缘电缆市场规模2024年6.79亿美元,2031年将达9.59亿美元(CAGR 5.7%)。这种分化源于新能源产业扩张驱动,如嘉德利7500吨/年BOPP电工膜项目订单饱和,东材科技特高压用薄膜在增量市场快速占据份额。

该材料的战略价值还体现在绿色转型领域。其天然抗水树性使电力电缆寿命延长至40年以上,回收利用率达90%,契合"双碳"目标下环保型电力设备的发展需求。随着特高压电网(2025年投资超2000亿元)和新能源汽车(预计2025年销量达1500万辆)产业扩张,电工级聚丙烯正从 niche 市场向战略材料升级

国产化进程

中国电工级聚丙烯国产化正经历“技术突破-产能扩张-瓶颈制约”的动态博弈过程。以中原石化为代表的企业通过“产学研用”协同模式,在超纯净聚丙烯领域实现关键突破:其与北化院合作开发的超纯高等规聚丙烯技术,通过“揭榜挂帅”机制攻克介电性能难题,杂质含量控制达到国际领先水平,2021年实现对北欧化工同类产品的替代,并在南方电网±800千伏特高压工程批量应用,累计销量超3000吨。中国石化在核心技术领域的专利布局成效显著,2024年申请的“油浸式电容器粗化膜用聚丙烯树脂制备方法”(公开号CN 119751722 A),通过双环管反应器聚合工艺与复配助剂体系,解决了灰分偏高(<30 ppm)、粗化度不足等行业痛点,支撑了嘉德利等企业实现1.9 μm超薄膜的稳定量产。

在应用端,国内企业突破耐温与电压等级限制:2025年7月,国网辽宁电力牵头研发的110 kV聚丙烯电缆通过110℃预鉴定试验,采用水相悬浮接枝技术使材料耐温等级提升至150℃;南方电网同期投运的环保电缆则通过界面改性技术实现绝缘性能国际领先。这些突破推动聚丙烯进口依存度从2018年的25%降至2023年的12%,但高端市场仍存在结构性缺口:超薄膜(<2 μm)、耐温125℃以上的电容膜原料进口依赖度约20%,茂金属聚丙烯进口依存度超80%。

技术瓶颈主要体现在三个维度:一是批次稳定性,国产料在等规度控制(波动范围±1.5% vs 进口±0.8%)与加工析出物含量上仍有差距;二是高端牌号覆盖率,仅实现约30%电工膜专用料国产化,粗化膜、脉冲薄膜等特种牌号依赖进口;三是产业链协同不足,下游电缆企业如宝胜高压虽掌握接枝改性工艺,但与上游原料端的工艺参数匹配效率较北欧化工-ABB体系低15%-20%。中国石化2025年上半年61.86亿元研发投入(同比增3.05%)重点投向茂金属催化剂与三元共聚技术,预计2025年高端专用料产能占比将提升至35%,但全面替代仍需3-5年技术迭代周期。

当前国产化呈现“基础牌号规模化、高端牌号定制化”的双轨特征:中原石化高附加值产品占比超40%,通过“定制化研发-客户试用-参数迭代”模式快速响应细分需求;而北欧化工凭借一体化工艺控制,仍主导全球70%以上高端电工膜料市场。这种格局预示着未来竞争将聚焦于催化剂活性(国产Z-N催化剂80 kg/g vs 进口95 kg/g)与聚合工艺稳定性的持续优化,以及“原料-改性-加工”全链条的协同创新。

行业竞争格局

电工级聚丙烯市场呈现“国际巨头技术垄断、本土企业细分突破”的双轨竞争格局,可通过“国际巨头-本土龙头-新兴企业”三层模型解析。国际方面,北欧化工凭借 Borstar 工艺、东丽株式会社以双轴拉伸技术主导高端市场,东丽在聚丙烯电工薄膜领域占全球 25%份额,Prysmian、Nexans 等垄断绝缘电缆市场。

国内企业分两类突破:嘉德利深耕 BOPP 电工膜 20 年,2024 年电容器用聚丙烯薄膜全球市占率 11.7%、国内 16.4%,新能源汽车领域市占率约六成,其厦门基地 7500 吨/年新产线将强化优势;中仑新材、东材科技等聚焦细分,中仑新材在复合集流体用膜领域布局,但核心原料依赖北欧化工等进口。

供应链风险显著,国内电工级聚丙烯树脂国产化率低,地缘政治和汇率波动推高进口成本。不过,国内产能扩张提速,2023 年聚丙烯产能占全球超 40%,2025 年裕龙石化、中景石化等新增产能 385 万吨,中石化等加大高端聚烯烃研发,本土企业市场份额提升可期。

技术壁垒与准入门槛

电工级聚丙烯行业的技术壁垒体现在原材料与工艺的双重护城河。原材料层面,超纯聚丙烯对催化剂纯度、聚合反应控制有严苛要求,电子级丙烯纯度需达99.9999%,其质量直接决定下游产品性能。目前国内BOPP电工膜用聚丙烯树脂国产化程度低,仍处实验试产阶段。工艺层面,双向拉伸技术是核心,同步拉伸工艺可实现1.9μm超薄膜稳定量产,而超薄化、耐高温(125℃)、耐高压(2000V)是行业公认难点。母料配方需精准调控抗氧剂、成核剂比例,宝胜高压通过COMSOL仿真优化熔融温度、流变特性等参数,取消交联工艺实现降本增效。

行业准入门槛高昂,研发周期通常5-8年,单条产线投资超4亿元,如嘉德利厦门基地一期项目投资5.95亿元。企业需长期积累工艺诀窍,中仑新材等企业凭借核心技术储备构建竞争壁垒,而设备依赖进口(如德国布鲁克纳产线)进一步加剧壁垒。

素材来源 | 证券日报 中国石化新闻网 界面新闻 思瀚产业研究院等网络公开信息

整合 | 阿木

>>>查看更多:股市要闻