(来源:满仓机械)

+

目录

摘要

投资逻辑:

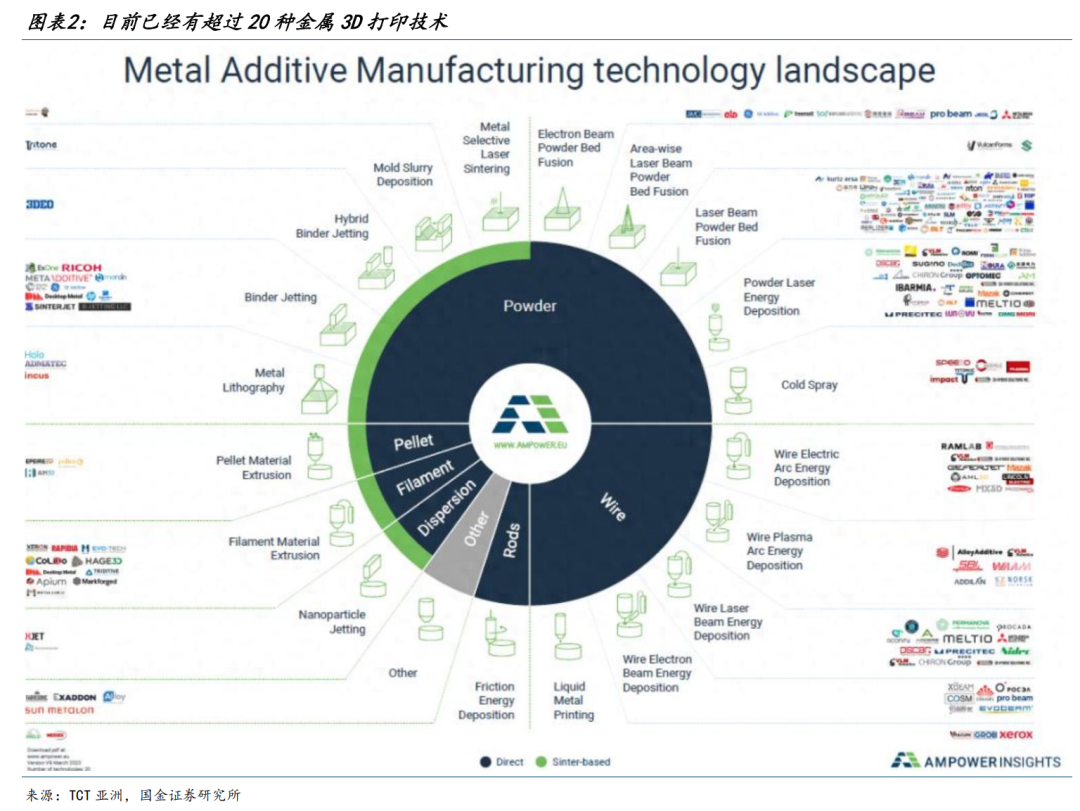

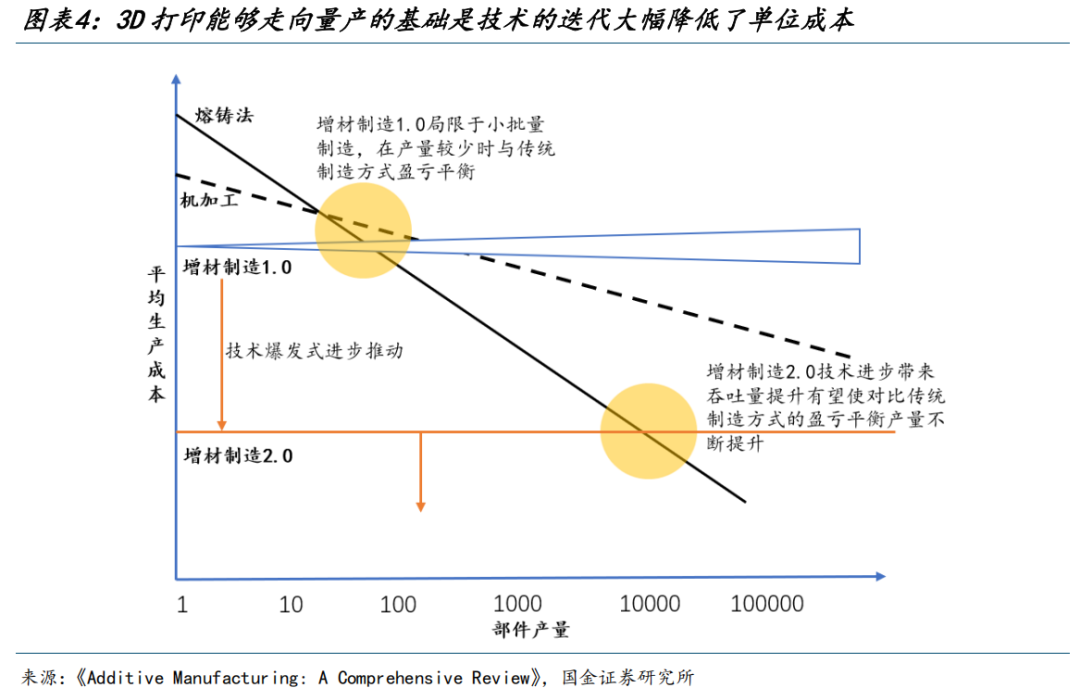

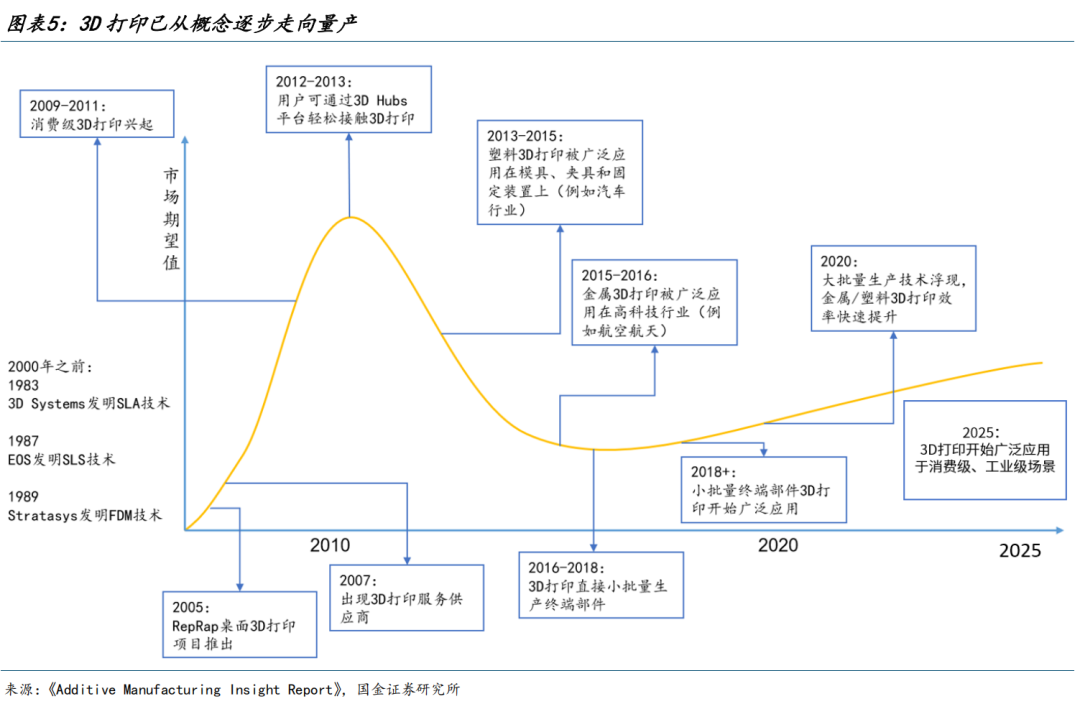

7大技术路线加持,3D打印从概念走向量产。3D打印相比传统加工方式,通过省去模具或工装的需求大幅降低了初始成本,但其成本优势会随着生产规模的扩大而减弱,具有和传统制造业不同的成本曲线。但随着3D打印技术进步,单位生产成本正不断下降,在更大的批量上相比传统加工工艺也开始具有优势,在对成本最敏感的消费电子领域也开始看到成熟应用落地。同时经过多年发展,目前包含了粉末床熔融、定向能量沉积、材料挤出成形等7大技术路线,加工材料从高分子到金属覆盖面持续加大,满足不同应用领域需求,我们认为3D打印技术已经具备了大规模量产寄出。

为什么3D打印可以成为商业航天最终加工解决方案。3D打印首先从设计角度带来全新的产品设计理念,从制造引导设计转为设计引导制造,基于功能优先设计/轻量化设计理念实现功能集成、零部件数量大幅下降、结构优化,带来轻量化等传统工艺不可比拟的优势,尤其是在对尺寸、重量非常敏感的航天领域优势更加突出。更短的研发生产周期和供应链也降低了全生命周期成本。同时我们看到各类打印材料在航天领域的研发与应用也逐步成熟,3D打印具备成为商业航天最终解决方案基础。

火箭3D打印:配套火箭推力室制造,国内渗透率有望持续提升。推力室是火箭发动机中最复杂、制造难度最大、制造周期最长的部件,目前通过粉末床熔融+定向能量沉积完成推力室喷注器、喷管和燃烧室、涡轮泵等核心零部件加工已有较多成熟方案。国内深蓝航天、蓝箭航天、天兵科技推力室均已有3D打印技术应用,当相比例如NASA已经形成包含多种技术路线+材料的标准化体系来说还尚显不足,我们认为后续国内火箭3D打印对标NASA、SpaceX渗透率还有较大提升空间。

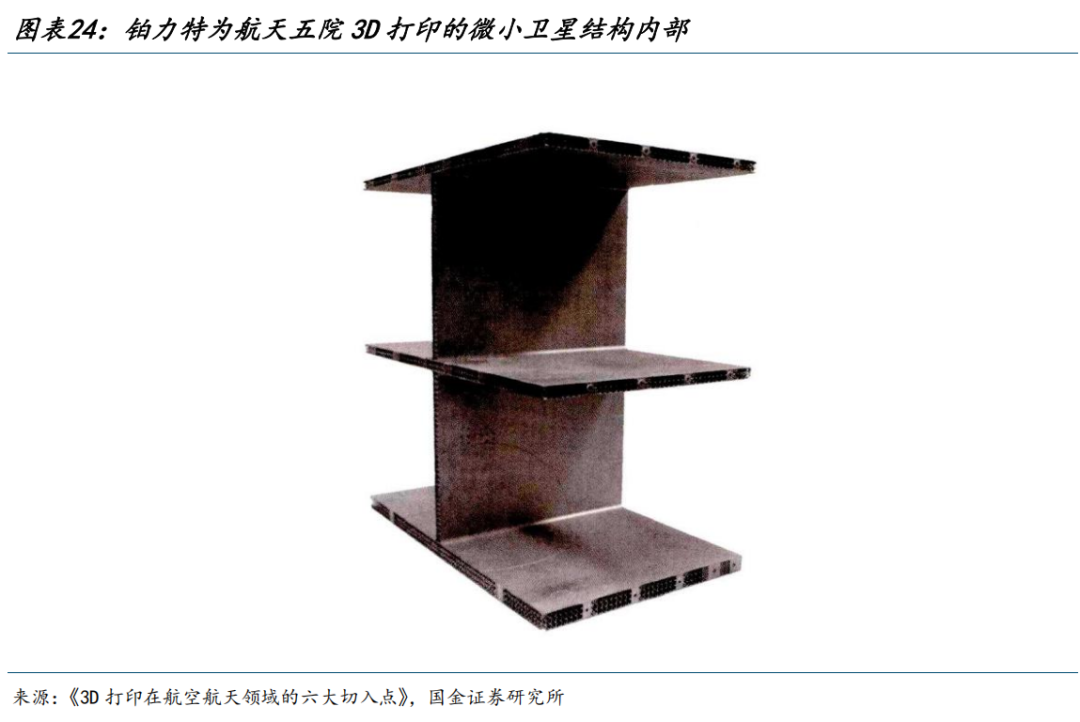

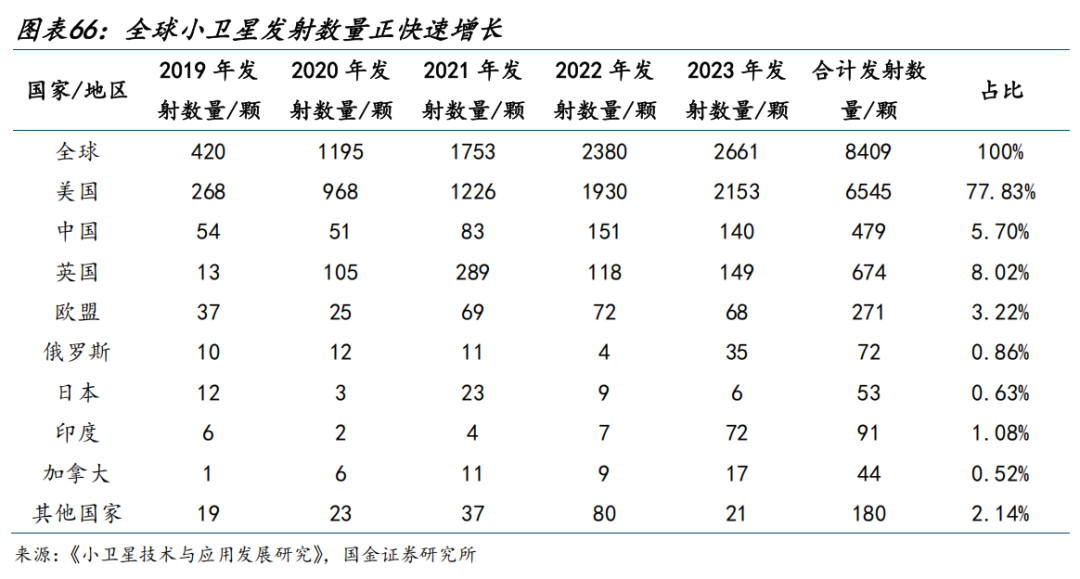

卫星3D打印:全面助力轻量化,国内外企业加大布局。小卫星作为一箭多星发射的最佳载体正快速发展,探索新工艺来降低结构质量比势在必行。3D打印通过其拓扑结构优化、功能优先设计完美适配卫星减重和功能集成需求。后续在卫星主结构设计优化(例如加入晶格结构)、支撑散热功能集成、支架减重、连接点轻量化、推力器减重、天线减重等领域均有较大应用空间,成长前景优异。目前国内外企业均积极加大卫星3D打印应用布局,3D打印立方星框架、整星结构、太阳能阵列基板等应用不断落地,后续随着国内火箭可回收技术的成熟发射成本下降,卫星3D打印将有更大应用前景

风险提示

行业景气度不及预期风险,汇率波动风险,股东减持风险,单一客户占比较高风险。

正文

一、7大技术路线加持,3D打印从概念走向量产

1.1随着技术迭代,3D打印从概念走向量产

纵观制造业历史,人类的制造方式经历了等材制造(铸造、锻造)、减材制造(车、铣、磨)、增材制造(3D打印)三个阶段的变迁,3D打印主要以三维CAD设计数据为基础,将材料累加起来形成实体结构。1987年,3D Systems推出首款光固化增材制造设备SLA-1并打印了全球首个增材制造部件。

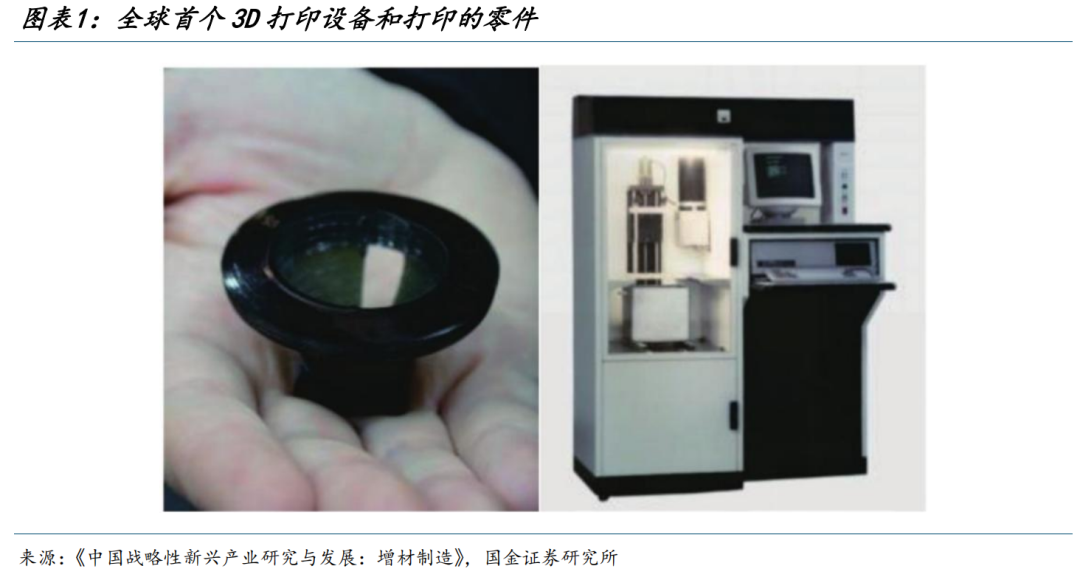

后续随着越来越多的企业进入市场,3D打印从塑料延伸至金属领域,到2002年德国研制的增材制造装备,可成形接近全致密的精细金属零件和模具,其性能可达到同质锻件水平,3D打印的工业化应用开始加速。目前金属3D打印可使用的材料更广泛,比以前快得多,并且可以生产出质量更高的部件。如今,市面上已有近20种不同的金属增材制造技术。

3D打印相比传统加工方式,通过省去模具或工装的需求大幅降低了初始成本,但其成本优势会随着生产规模的扩大而减弱,3D打印的优势需要综合考虑设计复杂度、生产批量以及、交付周期等。

也就是3D打印产业的降本不是通过单纯产量的规模化,而是通过技术革新直接改变单位生产成本,从而在更大的批量相比传统加工工艺也具有优势。

根据Gartner新兴技术成熟曲线复盘3D打印发展历程,我们认为在2010年前后首次出现广泛消费级应用带来的关注度高点后,3D打印技术的持续进步逐渐证明了其对于制造业的价值,从最初因为“概念”而受到追捧,到通过不断拓展的实际应用打开市场,完成了从仅可用于原型制造到小批量、大批量终端部件直接生产的跨越式发展。

1.2 7大技术路线加持,适配不同领域需求

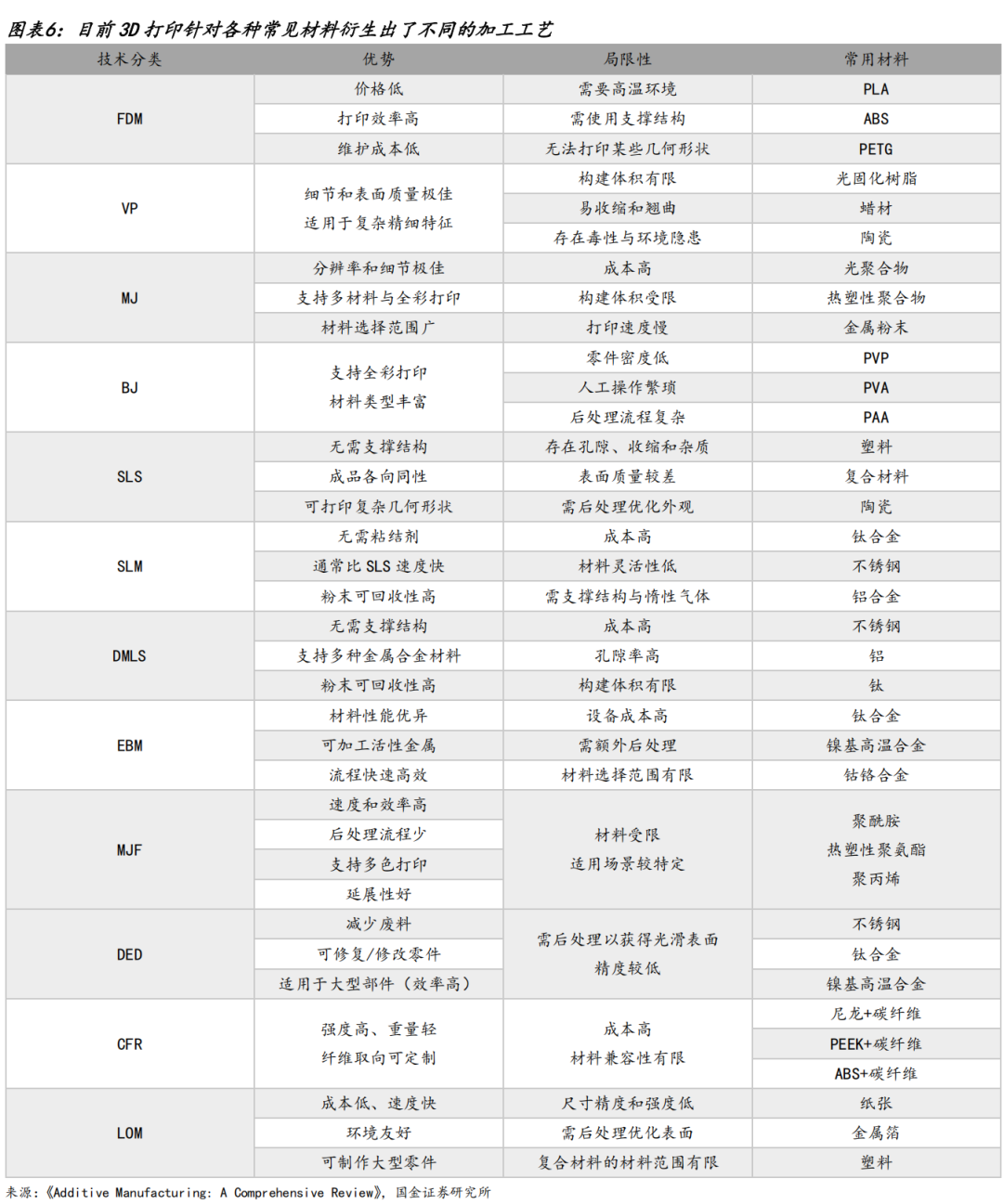

3D打印产业经过多年发展,目前针对各种材料类型均衍生出了不同的加工工艺。

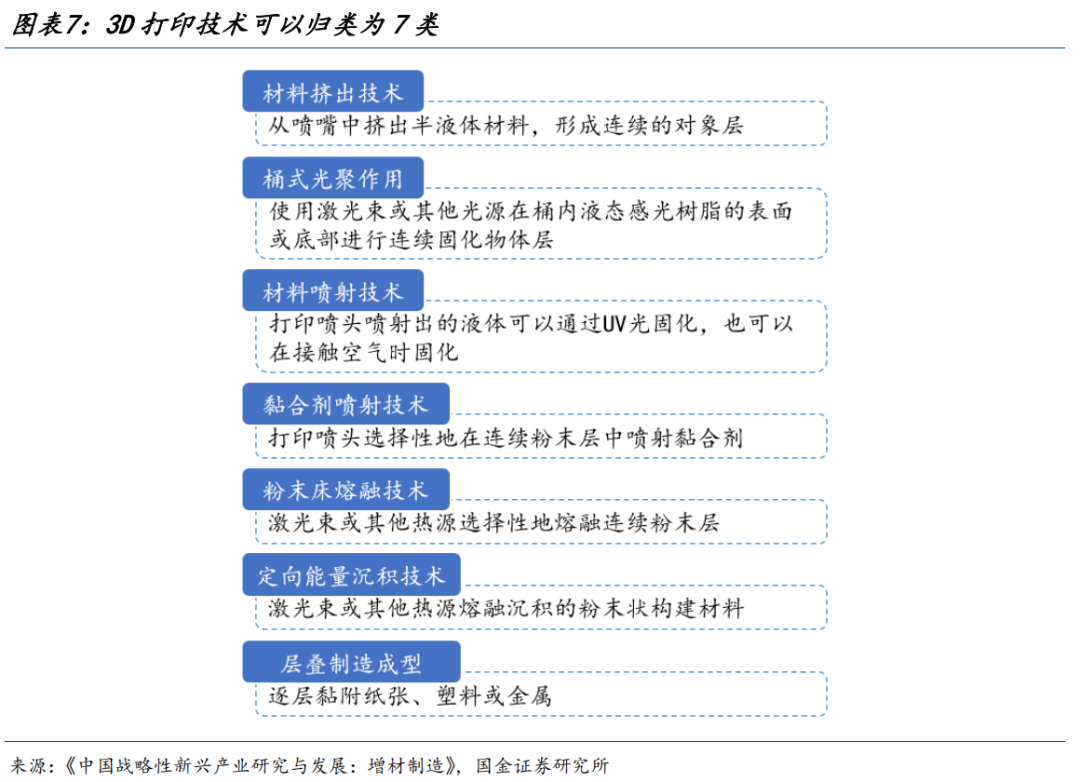

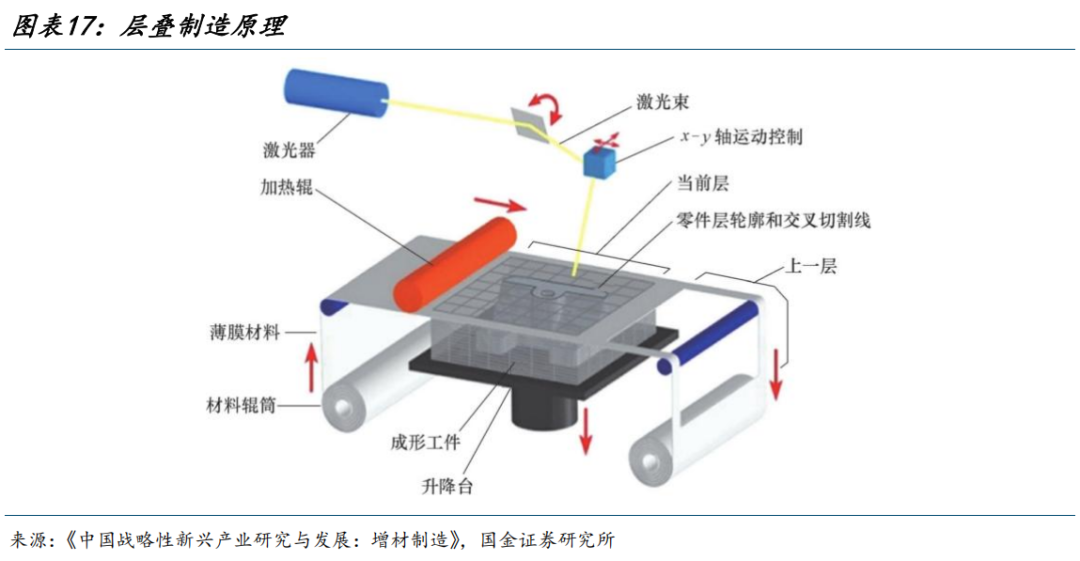

从大的分类来看一般将3D打印分为7类,主要包括材料挤出(Material Extrusion)、光聚合(Photopolymerization)、粉末床熔融(Powder Bed Fusion)、材料喷射(Material Jetting)、黏结剂喷射(Binder Jetting)、片材层压(Sheet Lamination)和定向能量沉积(Di rected Ene rgy Deposition)。

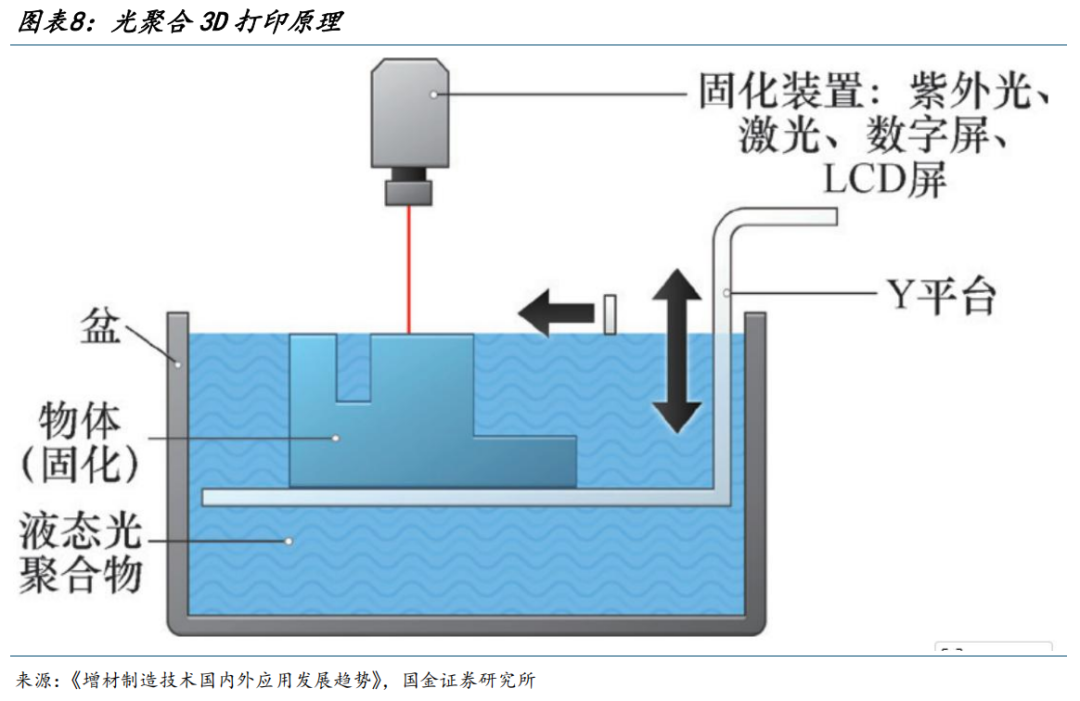

光聚合是最常见的用来进行聚合物打印的技术路线,当光聚合物树脂暴露在特定波长的光下时,会发生化学反应,使其变成固体。通过对光源进行升级、加入Z轴连续运动等优化出现了直接光处理、连续液体界面打印等新的技术路线。

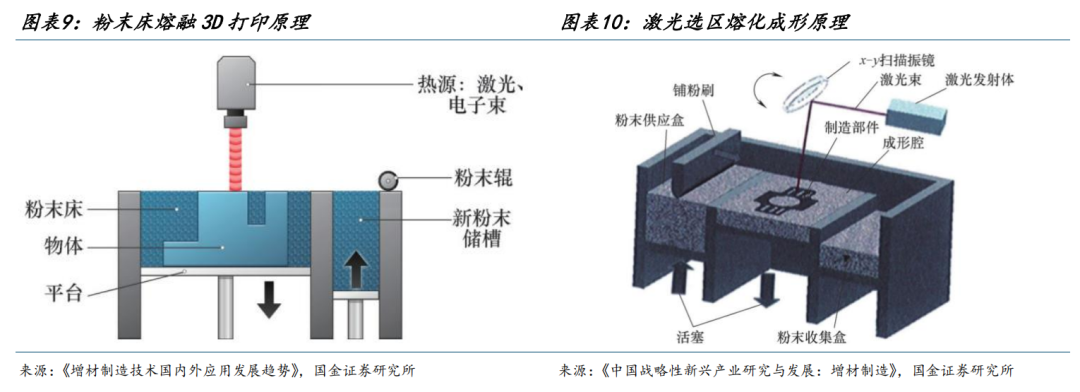

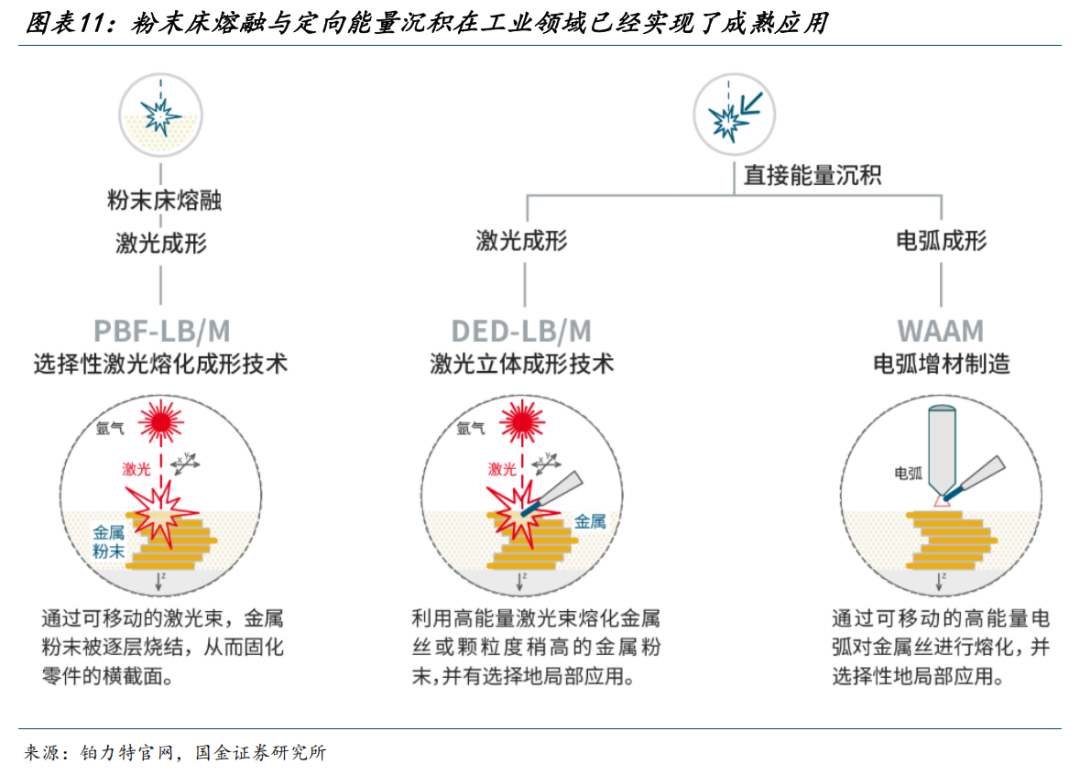

粉末床熔融工艺是指通过热能选择性地熔化/烧结粉末床区域的增材制造工艺。代表性工艺有激光选区熔化、激光选区烧结、电子束选区熔化。该技术路线的选材较为广泛,从尼龙到金属粉末都可以作为烧结对象。

目前该技术路线在工业领域已经实现了成熟应用,通常会一起使用进行加工的还有定向能量沉积技术,通过直接熔化材料并将它们逐层沉积在工件上来制造零件,这种增材制造技术主要用于金属粉末或线材原材料。

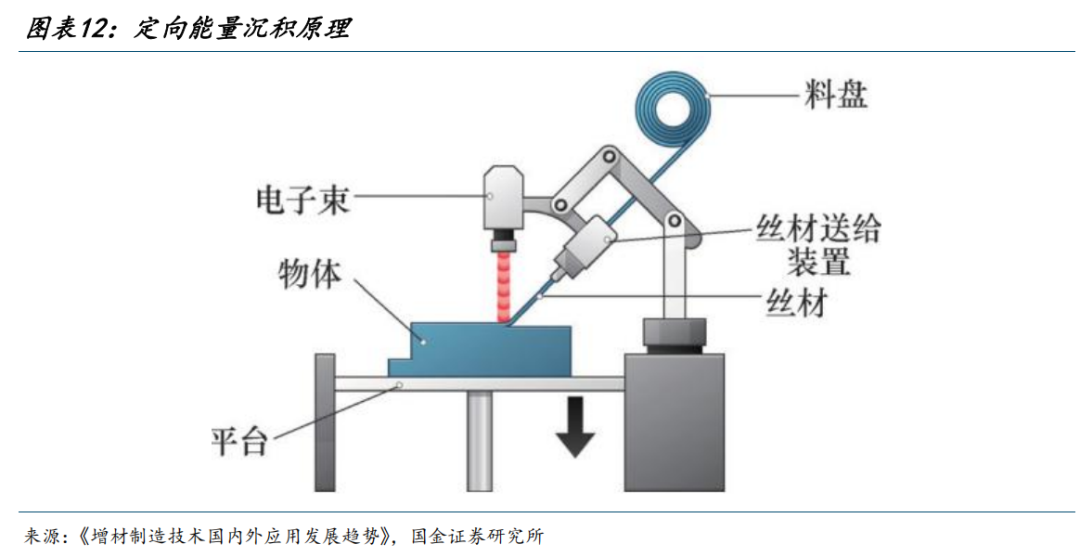

定向能量沉积包含了激光粉末成形、激光定向能量沉积、气溶胶喷射、电子束增材制造、激光沉积焊接等技术路线,和粉末床熔融相比,定向能量沉积可以在一个零件上打印不同的材料,同时可以用于损坏修复,可加工的尺寸往往也比粉末床熔融更大。

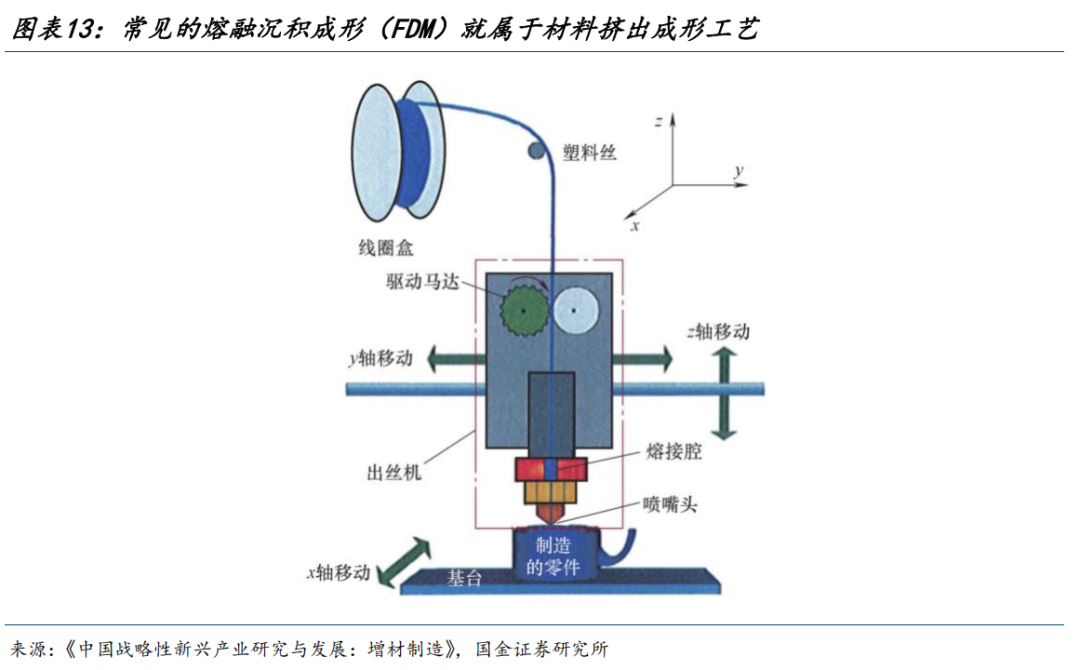

材料挤出成形是最常见和便宜的3D打印技术路线,消费级的3D打印主要就是采用该技术路线进行聚合物3D打印。使用热塑性材料的连续长丝作为基材,细丝从一个线圈通过一个移动的加热打印机挤出机头进料,通常缩写为挤出机(Extruder)。熔融材料从挤出机的喷嘴被挤出,并首先沉积到3D打印平台上,该平台可以加热以获得额外的附着力。第一层完成后,挤出机和平台在一个步骤中分开,然后可以将第二层直接沉积到正在生长的工件上,挤出机头在计算机控制下移动。

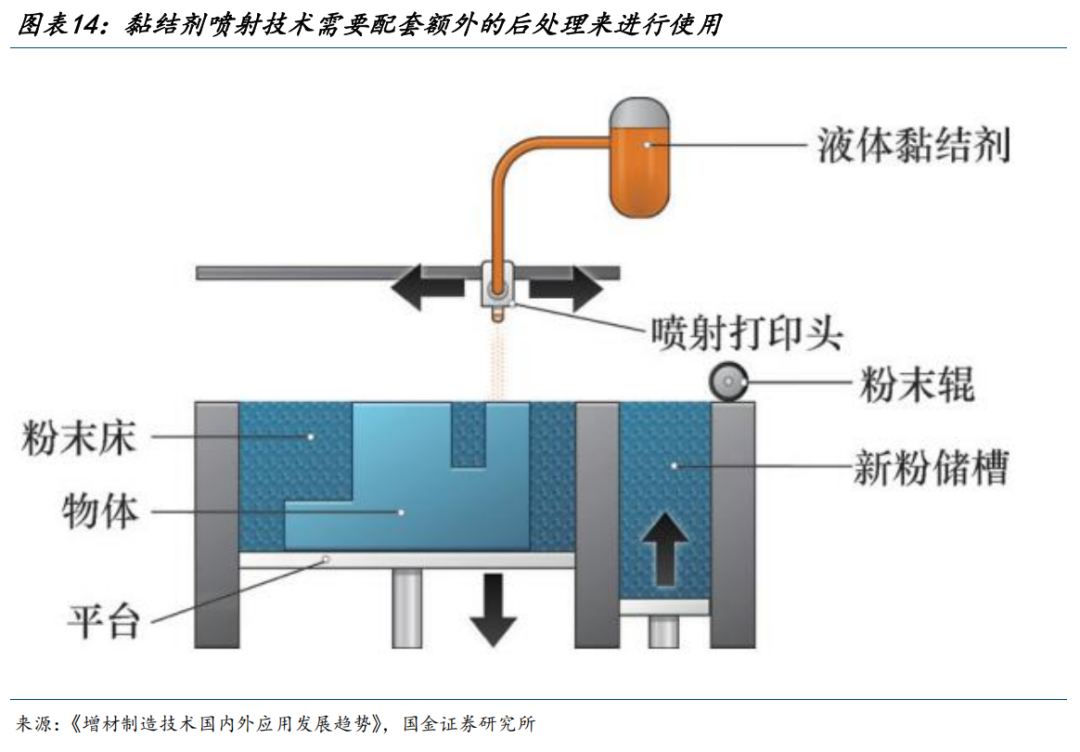

黏结剂喷射技术需要同时使用粉末与黏结剂,在黏结剂喷射3D打印过程中,3D打印头在构建平台X轴和Y轴上水平移动,沉积黏结剂液滴,以类似于在纸上打印墨水的2D打印机的方式打印每一层。当一层完成时,支撑打印物体的粉末床的平台会向下移动,一层新的粉末散布到构建区域上。该过程逐层重复,直到所有部分完成。打印后,零件处于生坯或未完成状态,需要经过额外的后期处理后才能使用。

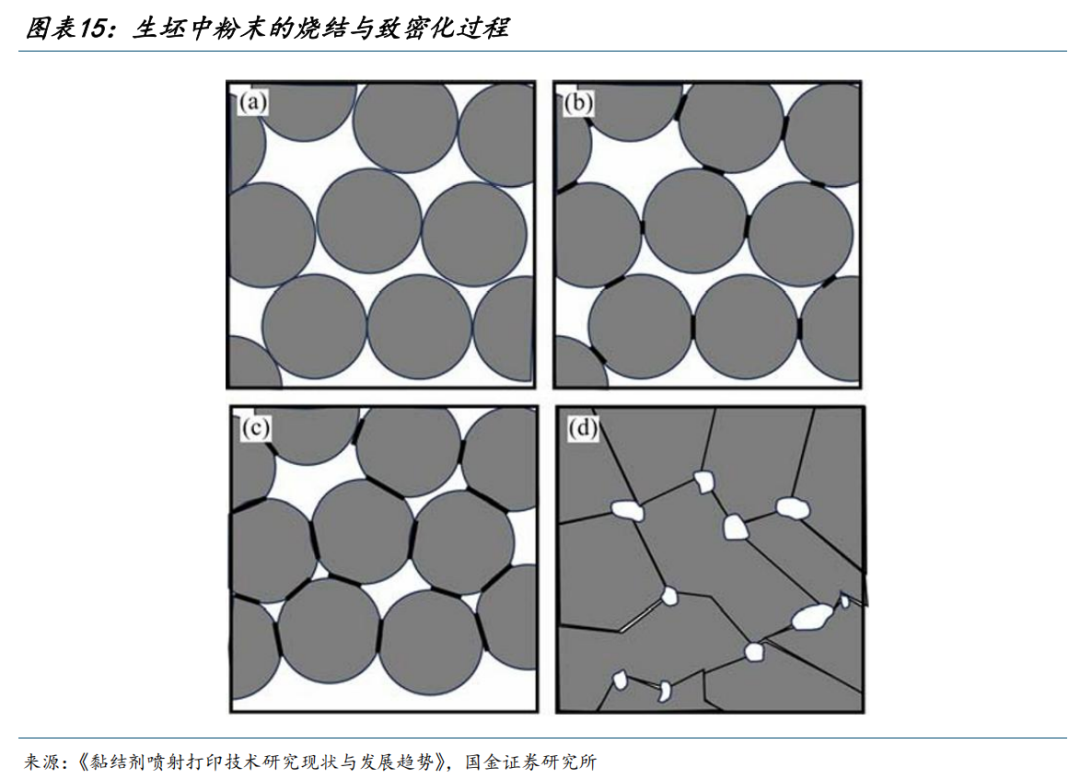

例如对打印后生坯进行烧结来获得足够的密度与力学性能,该过程中坯体的黏结剂在高温下分解成气体排出。

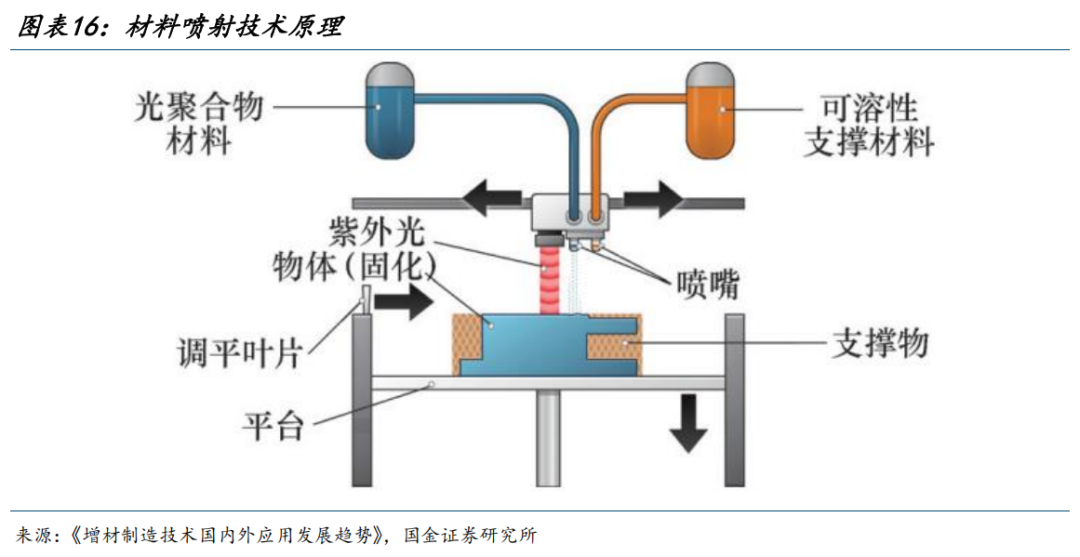

材料喷射技术与喷墨打印机将墨水逐层放置在一张纸上的方式相同,材料喷射将材料沉积到构建表面上,然后使用紫外光固化或硬化该层。逐层重复,直到对象完成。

层叠制造主要将薄层材料逐层黏结以形成实物,可进行一些轻质部件的加工,例如人体工程学研究、地形可视化、纸制物体的结构模型。

二、为什么3D打印可以成为商业航天最终加工解决方案

2.1设计:面向增材制造进行设计,大幅降低零部件数量

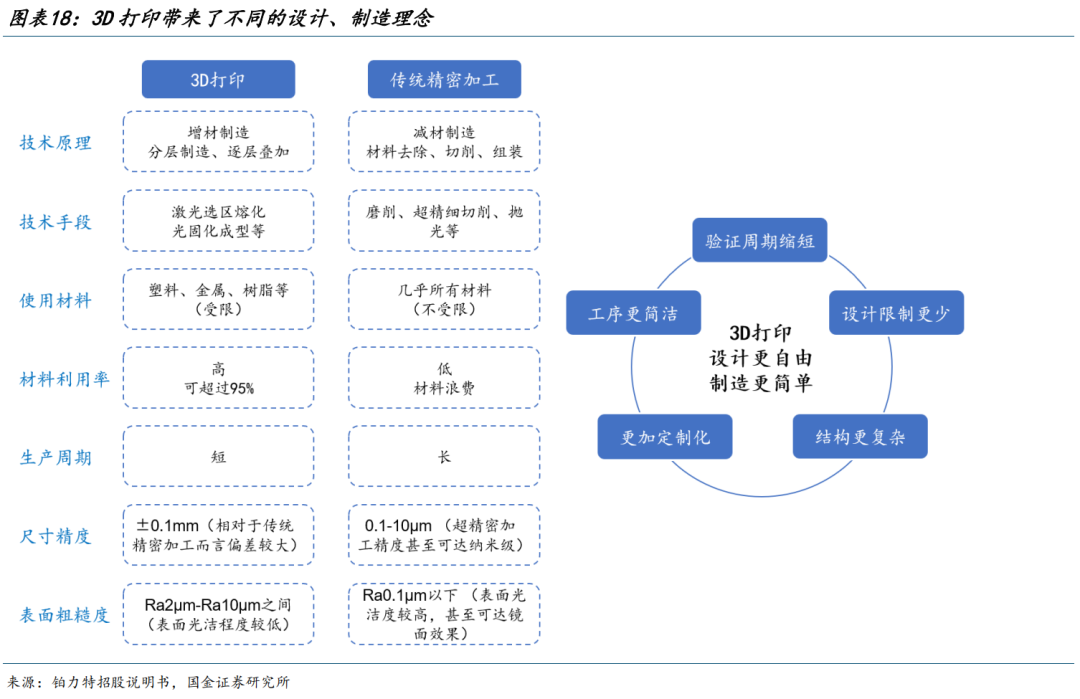

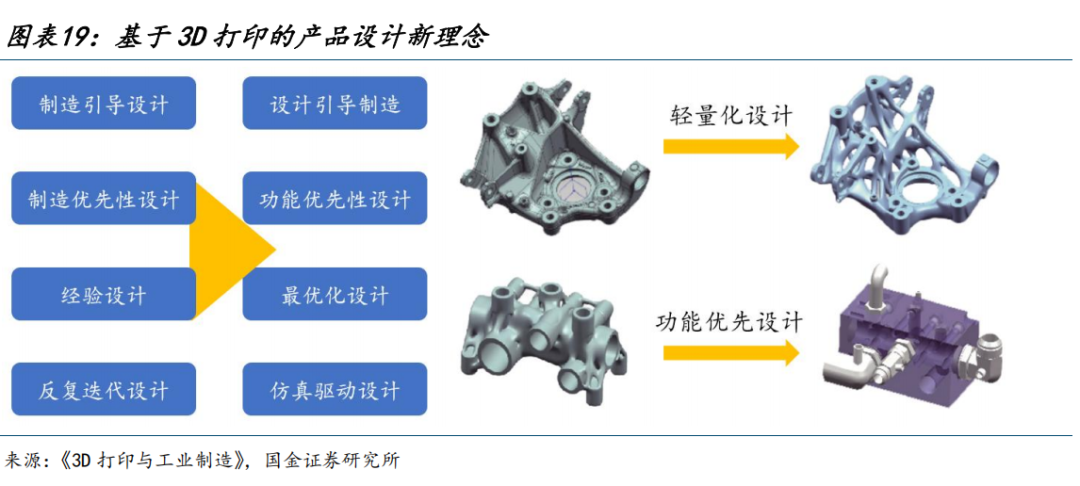

从减材制造到增材制造,3D打印突破传统制造方式限制,带来完全不同的设计理念。传统机械加工方法主要是减材制造,在其制造过程中材料逐渐减少以完成最终成形,或使用模具完成等材制造。3D打印所属的增材制造则打破了传统制造方式限制,利用数字化技术直接完成产品成形,让3D打印完全颠覆了原有制造业设计方式,创造了为增材制造而设计的产品,带来了不可替代的巨大优势。

3D打印带来了基于增材制造的产品设计理念。可以理解为3D打印与传统精密加工的一个核心区别在于,所成形零部件的结构设计变化不改变加工方式,即设计者可以在一定约束范围内(激光加工原理约束、激光加工工艺约束)通过拓扑优化、有限元分析去优化模型结构。

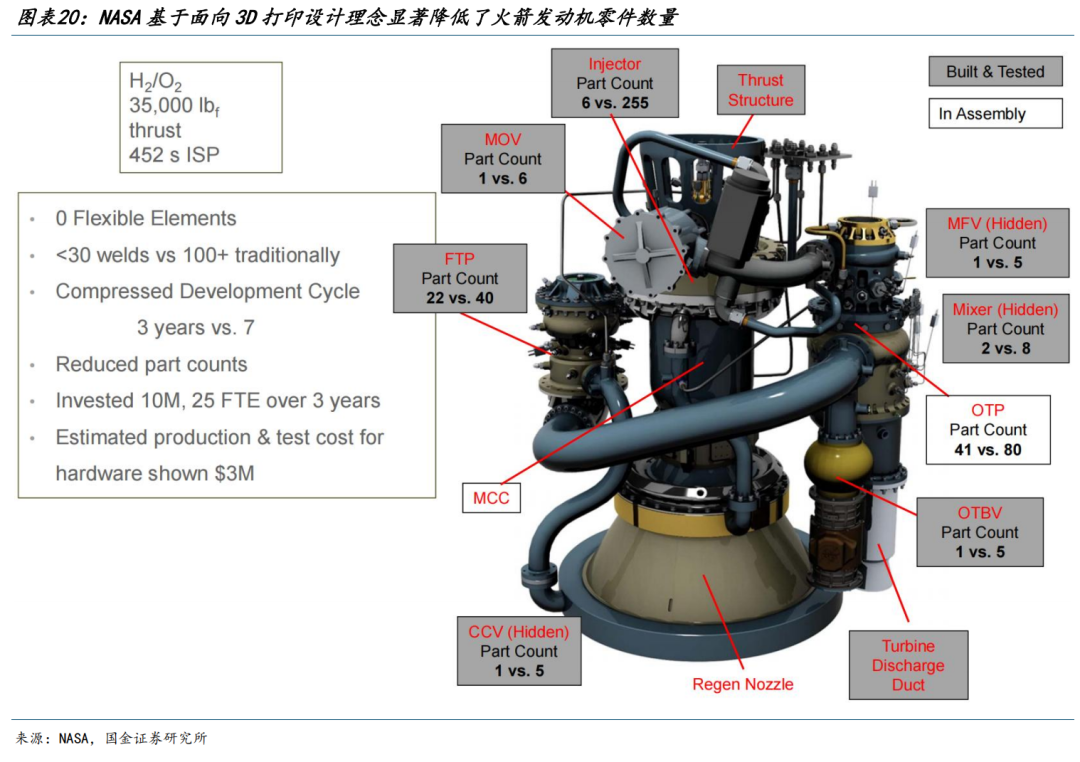

NASA于2012年就启动了AMDE-Additive Manufacturing Demonstrator Engine增材制造验证机的计划,NASA认为3D打印在制造液态氢火箭发动机方面颇具潜力。在3年内,团队通过增材制造出100多个零件,并设计了一个可以通过3D打印来完成的发动机原型。而通过3D打印,零件的数量可以减少80%,并且仅仅需要30处焊接。

2.2成本:更短的供应链,更低的试错成本

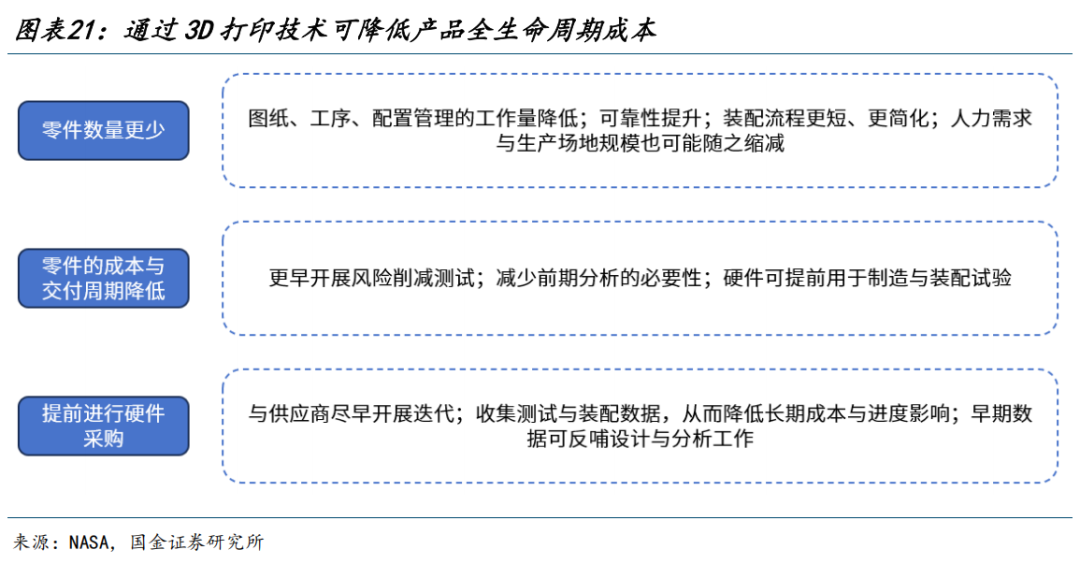

通过3D打印技术可降低产品全生命周期成本,尤其是相比铸造、CNC等传统制造工艺需要较长的供应链和交付周期,3D打印产品制造、测试与重新设计的成本大幅降低。

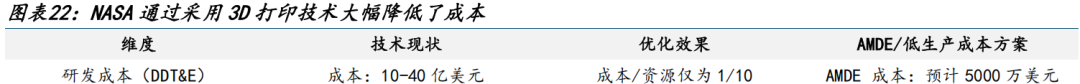

NASA通过采用3D打印技术大幅降低了成本。

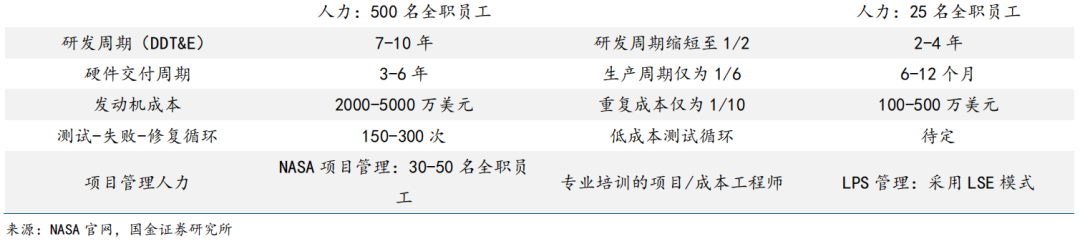

2.3减重:基于拓扑优化等方式实现轻量化

以一架起飞重量达65t的波音737飞机为例,机身每减轻一磅的质量每年将节省数十万美元的燃油成本,在航空航天领域追求轻量化一直是终极目标之一。3D打印可通过中空夹层/薄壁加筋结构、镂空点阵结构、一体化结构实现、异形拓扑优化结构等方式来实现轻量化。

中国航天科技集团五院总体部在通过3D打印实现轻量化方面已经拥有多年经验,并形成了面向3D打印制造技术的设计方法。中国航天科技集团五院总体部根据三维点阵的胞元形式的特点,结合三维点阵在航天器结构中应用的实际情况,提出了三维点阵结构胞元的表达规范,即通过胞元占据的空间并结合胞元杆件的直径来表达三维点阵结构胞元的设计信息。

2.4散热:结构与散热集成,满足航天器高功率器件要求

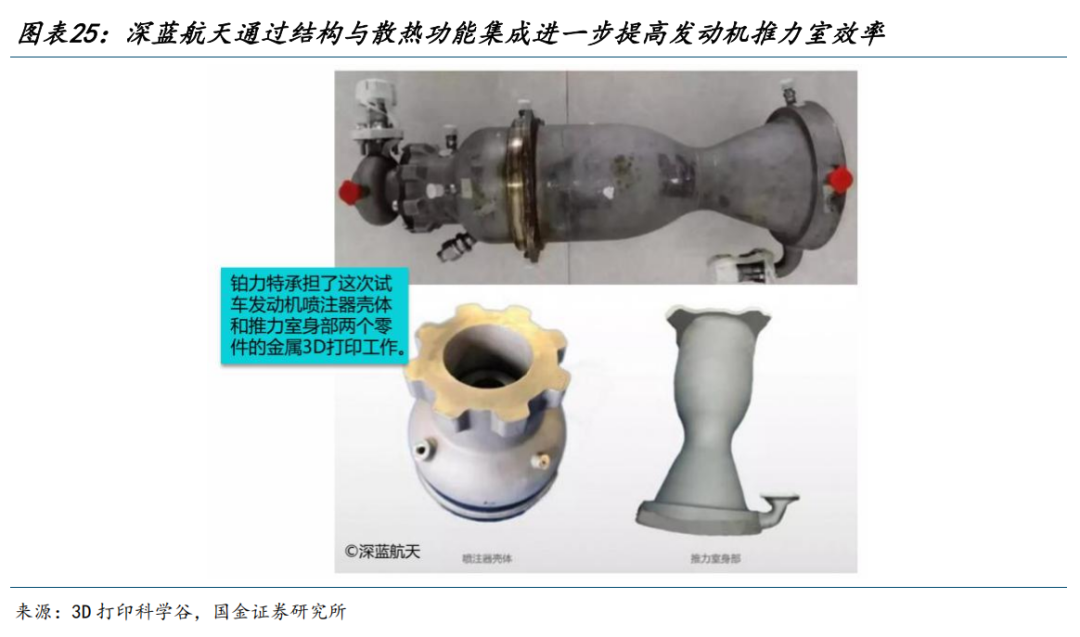

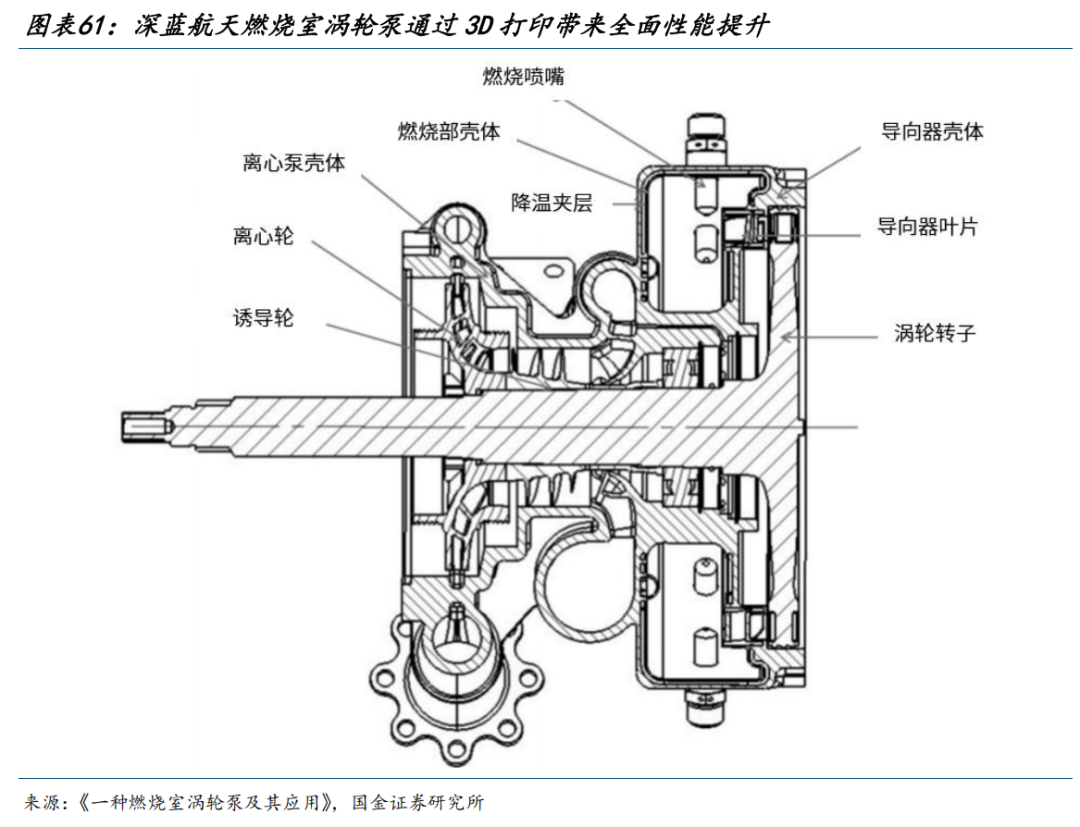

3D打印在赋能紧凑化、轻量化设计的同时,也让结构与散热功能集成、随形水冷等设计更容易实现。例如2019年11月,中国的深蓝航天液氧煤油发动机再次进行了推力室长程试车,取得圆满成功。在推力性能方面,深蓝航天对主要功能部件进行优化设计,大量采用3D打印工艺,实现了国内液氧煤油火箭发动机推力室效率从95%到99%的技术跨越,达到了国际先进水平。

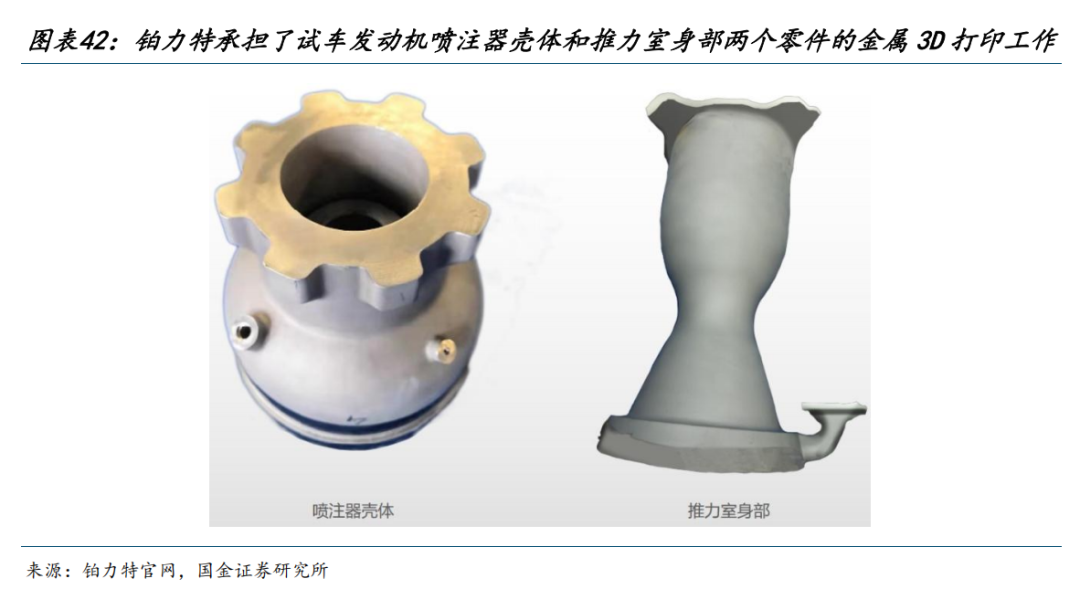

其中发动机喷注器壳体和推力室身部两个零件为金属3D打印,发动机喷注器壳体和推力室身部均为航天发动机关键零部件,零件内部有百余条冷却流道。

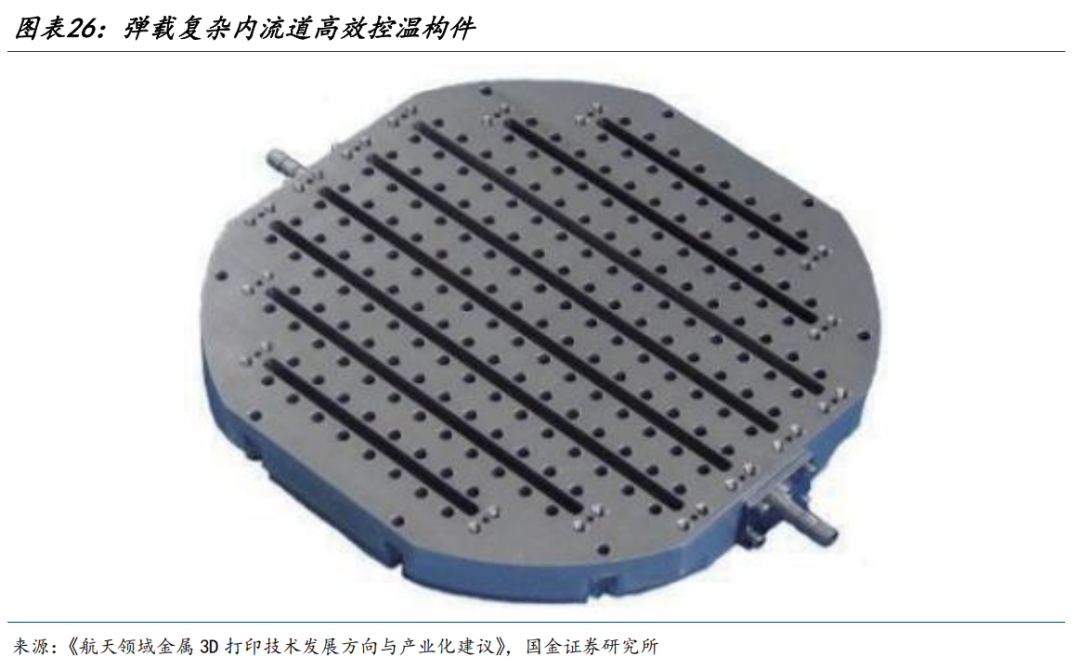

北京遥感设备研究所为了解决决狭小空间、高功率密度下的高效热管理难题采用了在结构内部设计复杂随形内流道的创新设计思路。该方法兼顾了轻量化与高效控温的需求,最终利用金属3D打印实现了复杂内流道构件一体化高质量成形,为航天弹载超轻-高效控温热控功能结构研制提供了新思路。

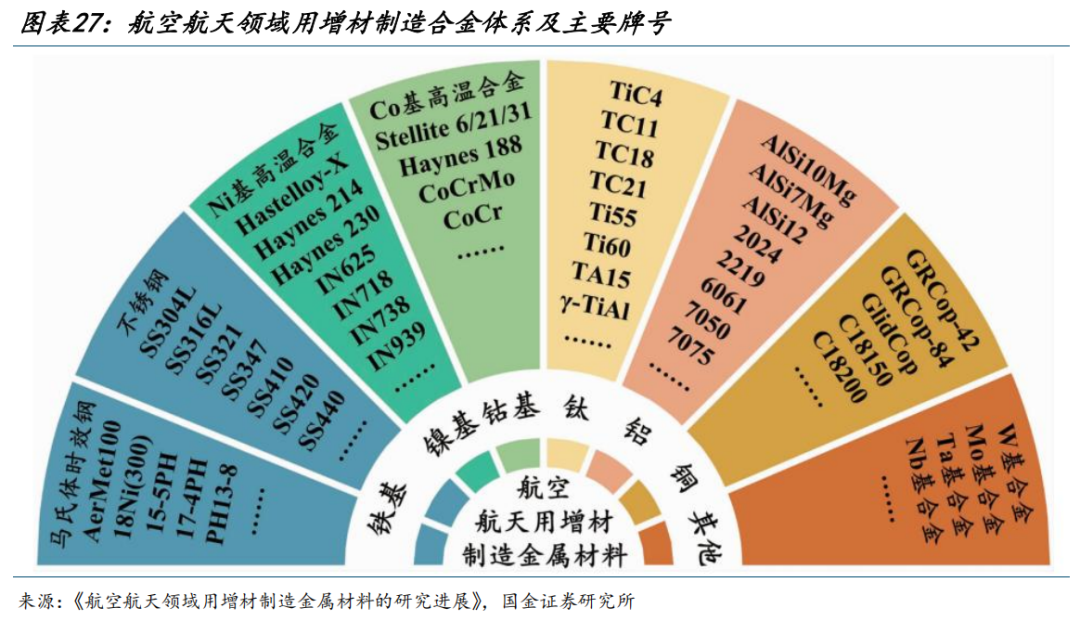

2.5材料:高温合金3D打印走向成熟,新材料潜力巨大

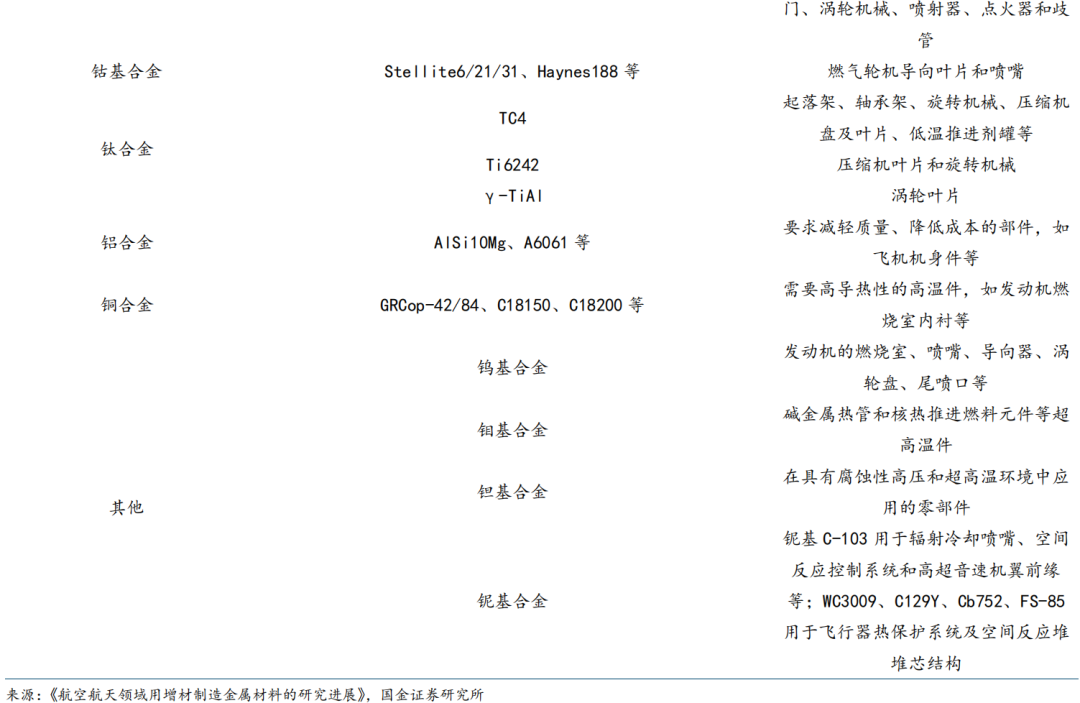

航空航天领域高新技术密集,航空航天高端装备的服役性能很大程度上取决于金属构件的性能。航空航天高性能构件多用于极端苛刻的环境,要具有超强承载、极端耐热、超轻量化和高可靠性等特点,其中铁基合金、镍基合金、钛合金、铝合金的生产和应用量大面广。

其中钛合金、镍基高温合金在发动机、起落架、推进剂罐等关键部件的用途较为广泛。

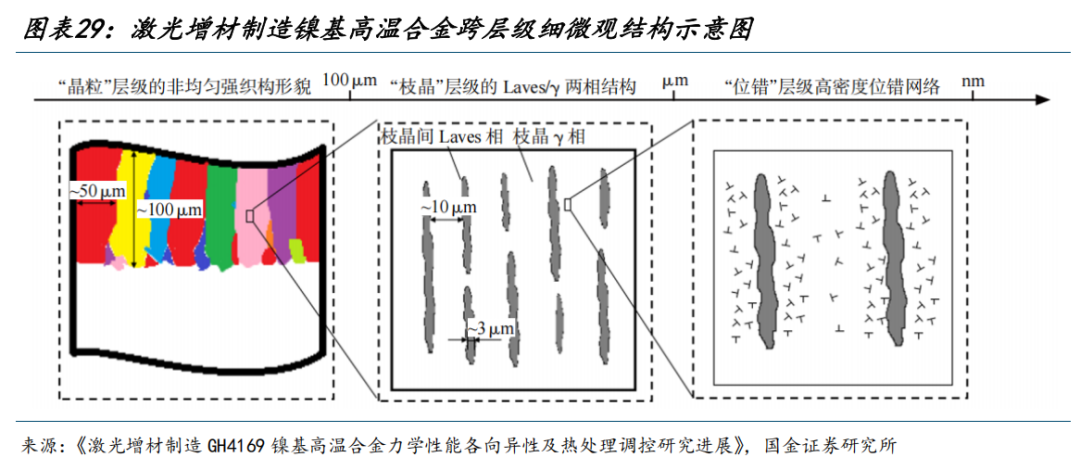

而由于激光3D打印具有极高的冷却速率和温度梯度,会带来独特的跨层级尧非均匀细微观结构。

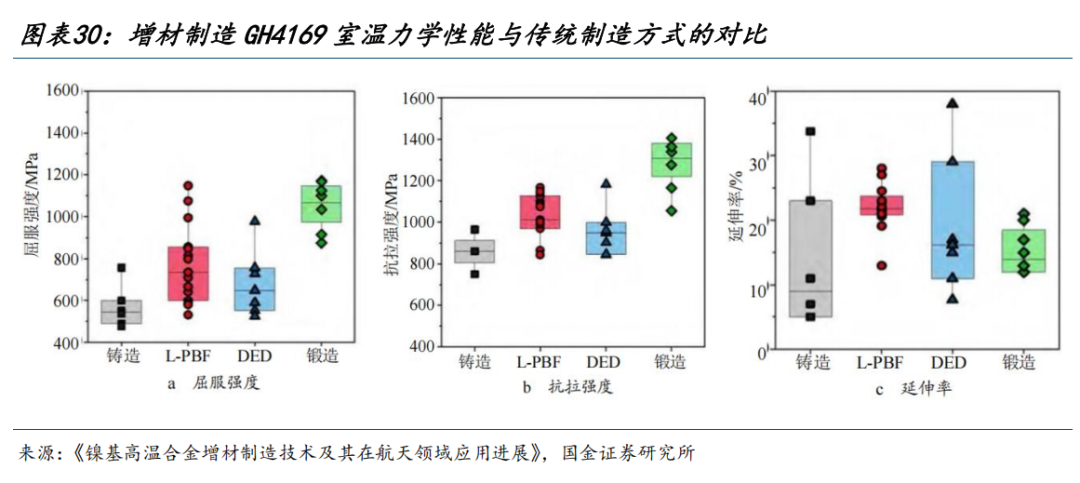

3D打印高温合金的微观组织与传统的精密铸造或热变形工艺相差较大,具有独特的力学性能特征。3D打印的高温合金室温下的强度和塑性在铸件和锻件之间。

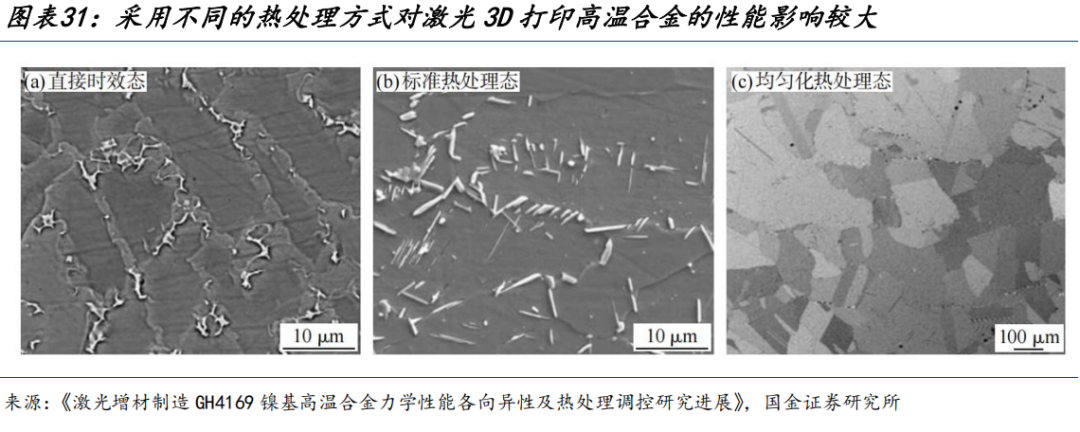

目前针对激光3D打印高温合金的制造工艺、服役温度、后处理工艺、材料疲劳性能等领域均已经有相对成熟的研究。作为承力件,增材制造成形的镍基高温合金力学性能介于铸件和锻件之间、蠕变性能可以达到锻件水平、疲劳性能要弱于锻件水平。其中难以避免的气孔、裂纹等缺陷可以通过热等静压、热处理、热机械加工和深层低温处理等方法减少,从而进一步强化合金性能。

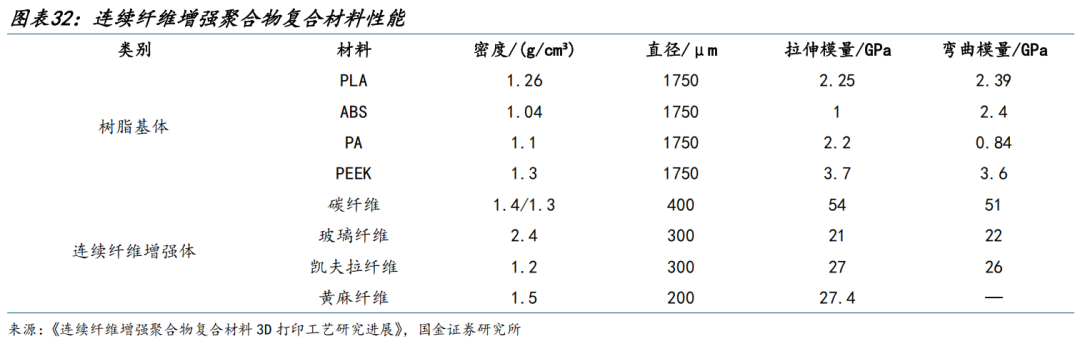

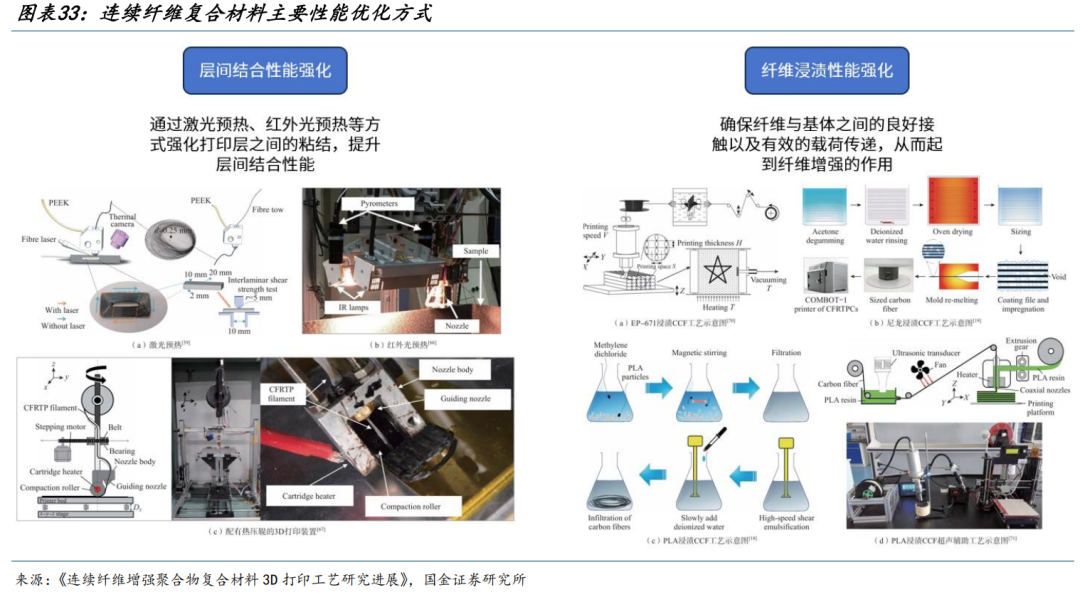

除金属件外,高性能复合材料也可通过3D打印工艺进行加工,例如连续纤维增强聚合物复合材料具有质量轻、强度高、耐高温、耐腐蚀的特点,尤其适用于航天领域。

连续纤维复合材料的打印性能也可以通过层间结合性能强化工艺、纤维浸渍性能强化工艺等方式进一步提升。

三、火箭3D打印:配套火箭推力室制造,国内渗透率有望持续提升

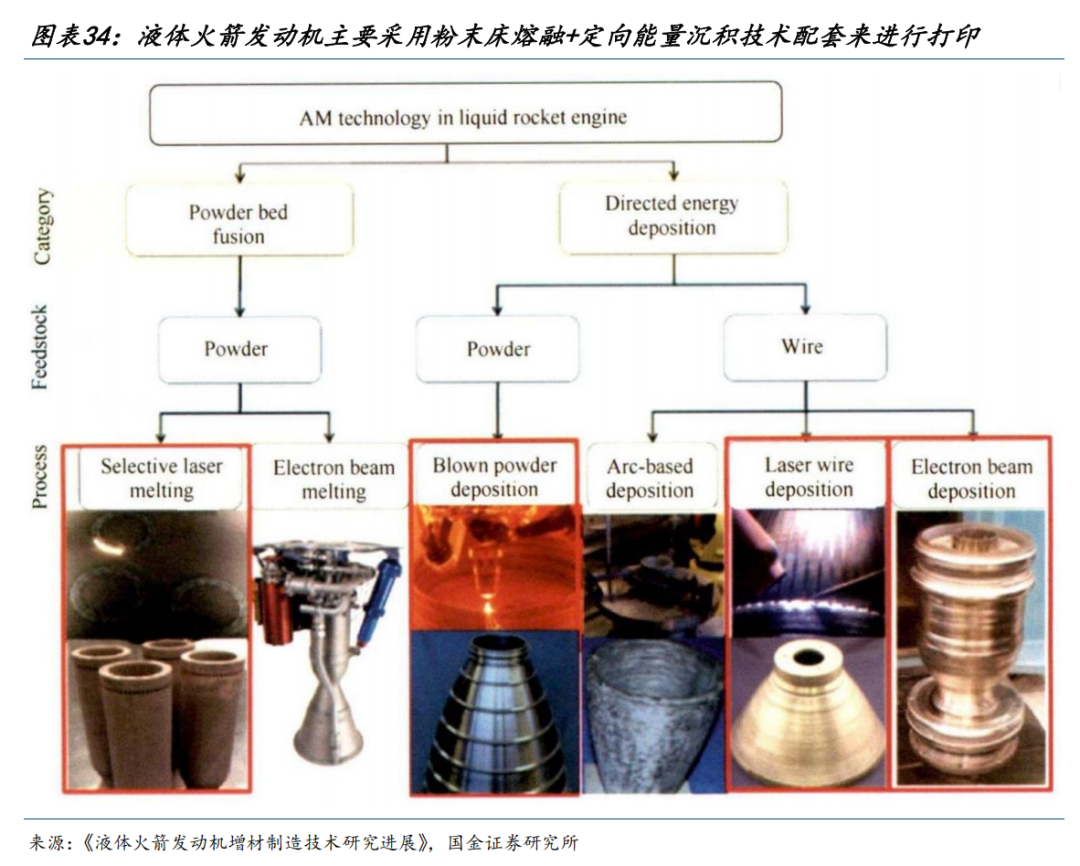

3.1粉末床熔融+定向能量沉积协作可实现最核心的火箭推力室3D打印加工

火箭推力室是火箭发动机中完成推进剂能量转化和产生推力的组件,作为最复杂、制造难度最大、制造周期最长的部件,业内对3D打印的研究与应用也最深入。固体火箭推力室的结构较为简单,液体火箭推力室的结构则较为复杂,主要由喷注器、燃烧室和喷管组成,主要采用粉末床熔融+定向能量沉积技术配套来进行打印。

推力室的3D打印集中在喷注器、冷却喷管、燃烧室、涡轮泵等部件:

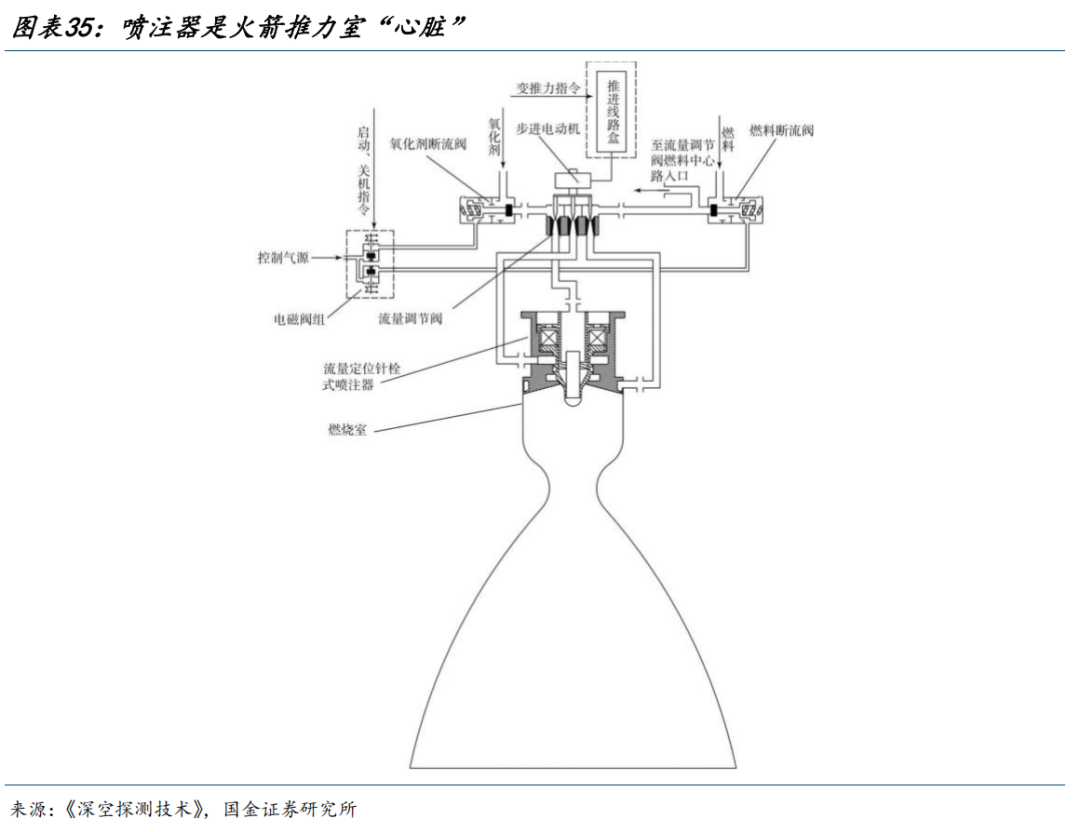

1)喷注器

喷注器要承受高温高压、高流速冲击等一系列恶劣工况,需要满足复杂流路的尺寸精度及表面粗糙度等设计要求,也是发动机制造难度最大的零部件之一。喷注器的制造水平直接影响着发动机推进剂的雾化、混合和燃烧,决定着燃烧稳定性的水平和发动机的性能。传统方式制造的喷注器有数十乃至成百上千个独立零件,然后通过机械连接或焊接等方式集成在一起,制造成本极高,生产周期很长。

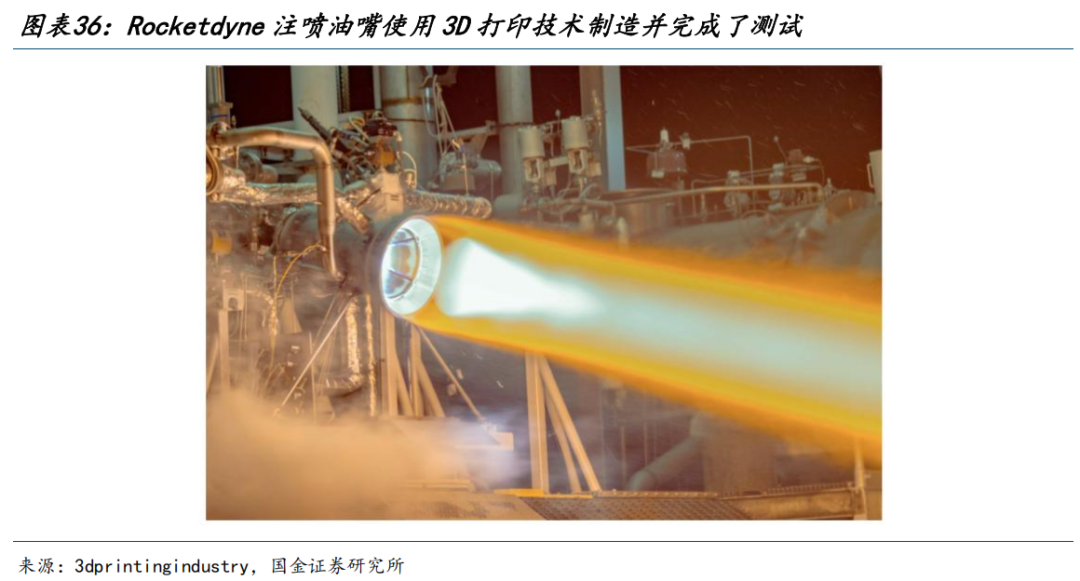

2015年,美国Rocketdyne公司采用3D打印技术制造AR1火箭发动机的主要单喷嘴,并成功完成一系列液体火箭发动机高压点火试验测试,其中部分离心式喷嘴采用了选择性激光熔化技术(SLM)制造。

国内航天科技六院、深蓝航天等单位也已通过3D打印技术成功生产出燃气发生器喷注器(离心式)、喷注器壳体等,并通过单机热试考核。根据《基于3D打印的高性能HAN基单组元发动机喷注器》案例,通过采用3D打印技术,喷注器零件数量由莲蓬式的27个集成为1个,减少喷注管两端48条钎焊缝结构和隔热框两端2条对接焊缝结构,产品生产工艺性得到进一步优化,可靠性得到进一步提高。

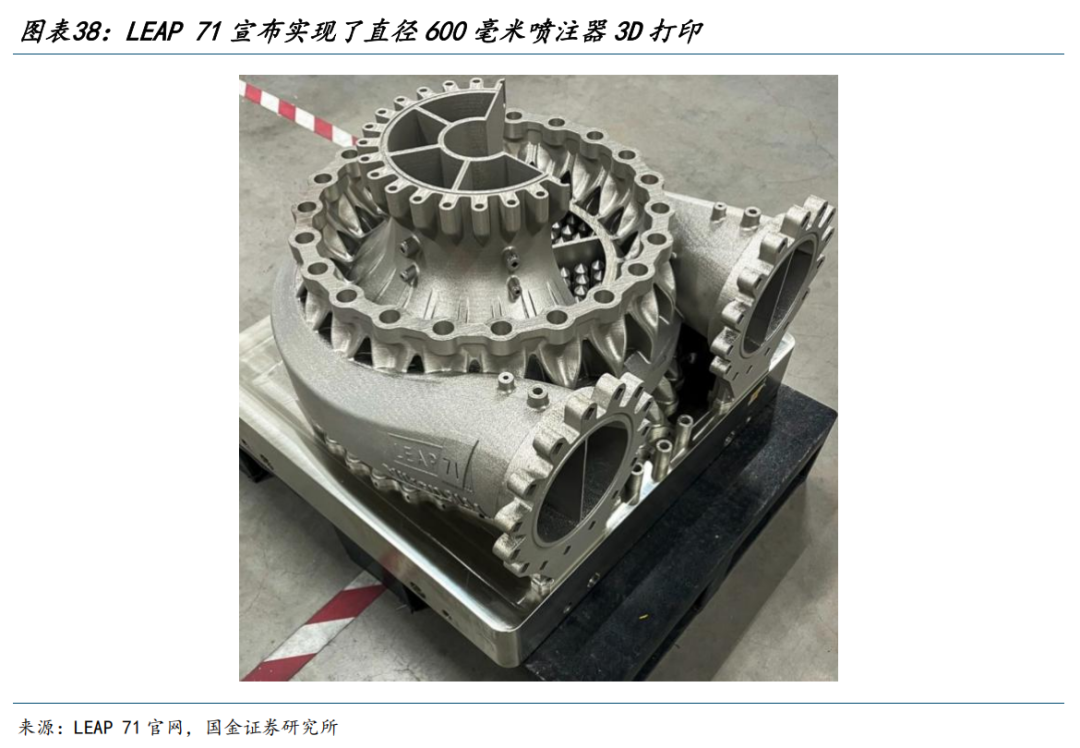

LEAP 71在2025年11月6日宣布,与德国工业3D打印先驱尼康SLM Solutions合作,成功生产出一款2000千牛的全流量分级燃烧火箭发动机喷注头,该部件是LEAP 71 XRB-2E6甲烷/液氧火箭发动机的关键元件。其直径达600毫米,是目前已生产的最大、最复杂的3D打印航天器部件之一。

2)喷管和燃烧室

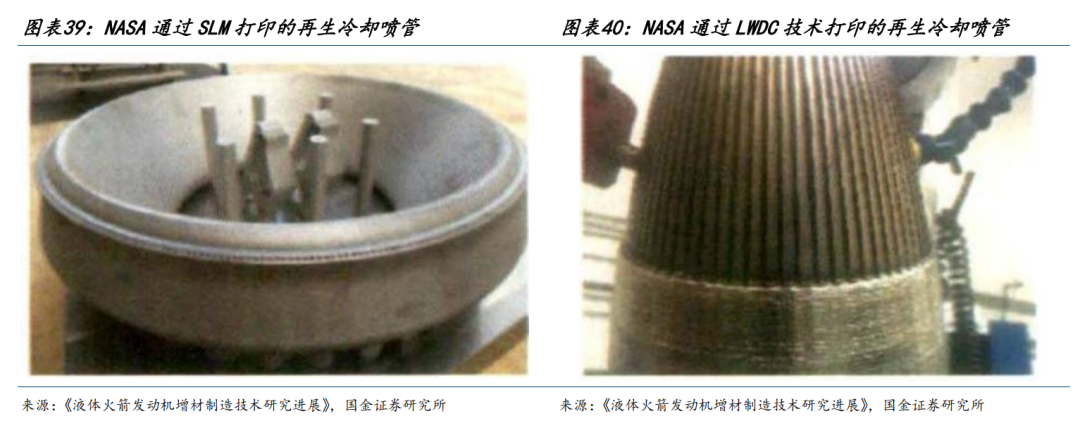

发动机的再生冷却喷管是发动机推力室的重要组件,也是一种典型的薄壁结构,传统的制造方法是采用锻造/钣金/旋压,然后机加工、铣槽和热处理,最后通过钎焊等方法连接,由于低温和流动对壁面的设计要求,还需进行表面加工和制造公差等后处理工作,采用3D打印将大幅简化该过程。NASA从2013年开始研究3D打印再生冷却喷管,SLM和LWDC(Laser Wire Direct Closeout)技术均有尝试。

燃烧室的3D打印目前SLM技术和PBF技术业内均有尝试,NASA燃烧室的3D打印实现了超过50%的制造周期缩短和25%的成本下降,随着技术的成熟还有进一步下降空间。

深蓝航天在2019年热试的推力室主体结构全部采用3D打印,将研制周期缩短了80%以上。在推力性能方面,深蓝航天对主要功能部件进行优化设计,大量采用3D打印工艺,实现了国内液氧煤油火箭发动机推力室效率从95%到99%的技术跨越,达到了国际先进水平。

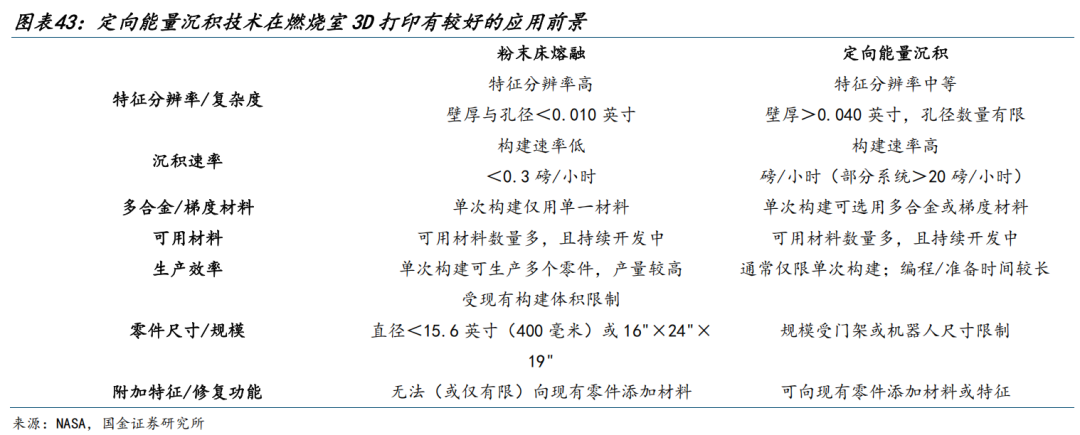

这里的一个难点在于燃烧室、喷管往往需要采用多材料进行复合制造,例如NASA在推力室会采用铜合金和镍合金的双材料复合,DED技术会有更好的应用前景,例如NASA的一个7.8kN液氢/液氧发动机的燃烧室是先用L-PBF技术制造铜合金燃烧室夹层,再使用EBF(Electron beam freeform fabrication)技术制造外壁。DED可以进行不同材料二次打印的优势充分发挥了出来。

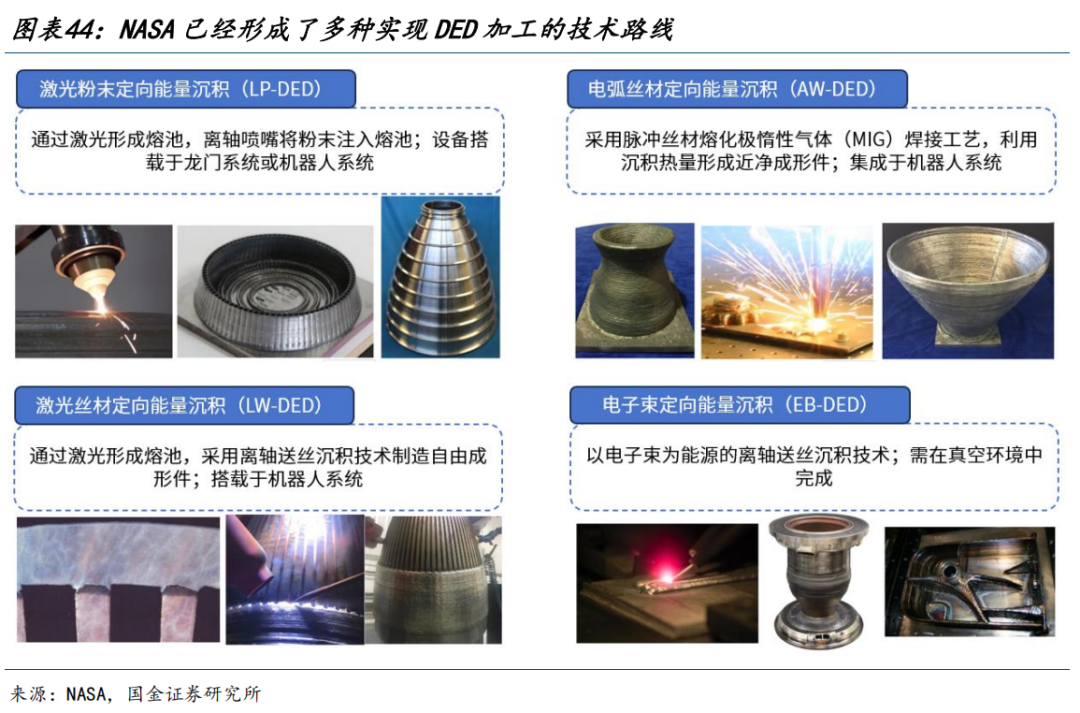

目前NASA已经形成了多种实现DED加工的技术路线。

DED和SLM设备固定一个打印区域不同,其主要通过一个五轴加工头完成打印,因此可以和工业机器人/龙门架配套来进行大尺寸零件加工,使用起来更加灵活。

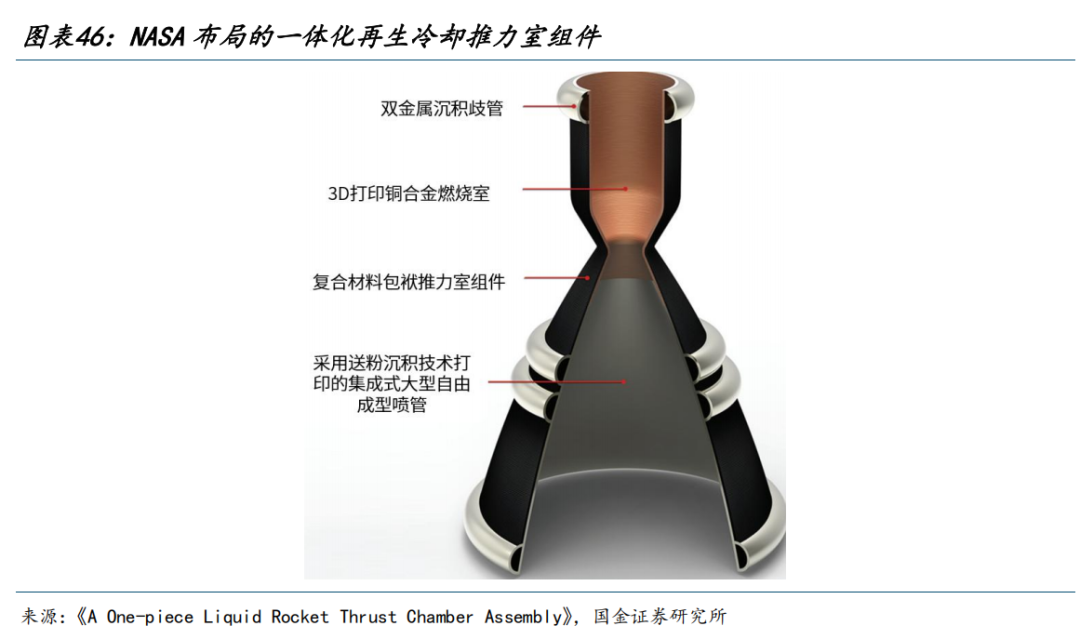

同时NASA在其“快速分析与制造推进技术(RAMPT)”计划下研发了一款轻量化的一体式再生冷却推力室组件,传统的推力室组件制造方式是分别加工喷注器、主燃烧室和喷管,再通过螺栓或焊接将各部件在接头处组装起来,NASA则尝试直接在燃烧室上通过DED技术沉积喷管,以此制造一体式推力室组件,消除了复杂接头。同时用复合材料包覆层替代传统的实心金属护套提供支撑,使整体重量减轻了40%以上。

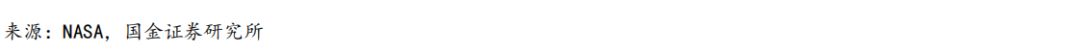

3)涡轮泵

在发动机运行过程中,涡轮泵面临着高转速、高流体压力及高温度梯度等极端工况,是发动机最易发生故障的部件之一。

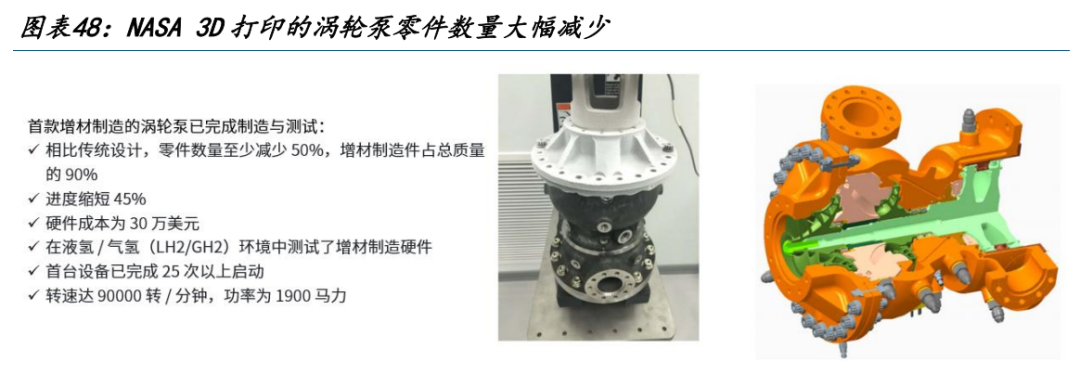

NASA在2015年采用增材制造技术制造了上面级氢泵,服役温度-240℃,转速为5×10⁴~9.2×10⁴r/min,单件产品累计试车250s。2016年测试了增材制造的甲烷涡轮泵,零件数量减少45%,服役温度-159℃,转速3.6×10⁴r/min,进行了6次试车,并采用直接金属激光烧结(DMLS)技术对J-2X发动机燃料泵的入口管进行了研究。

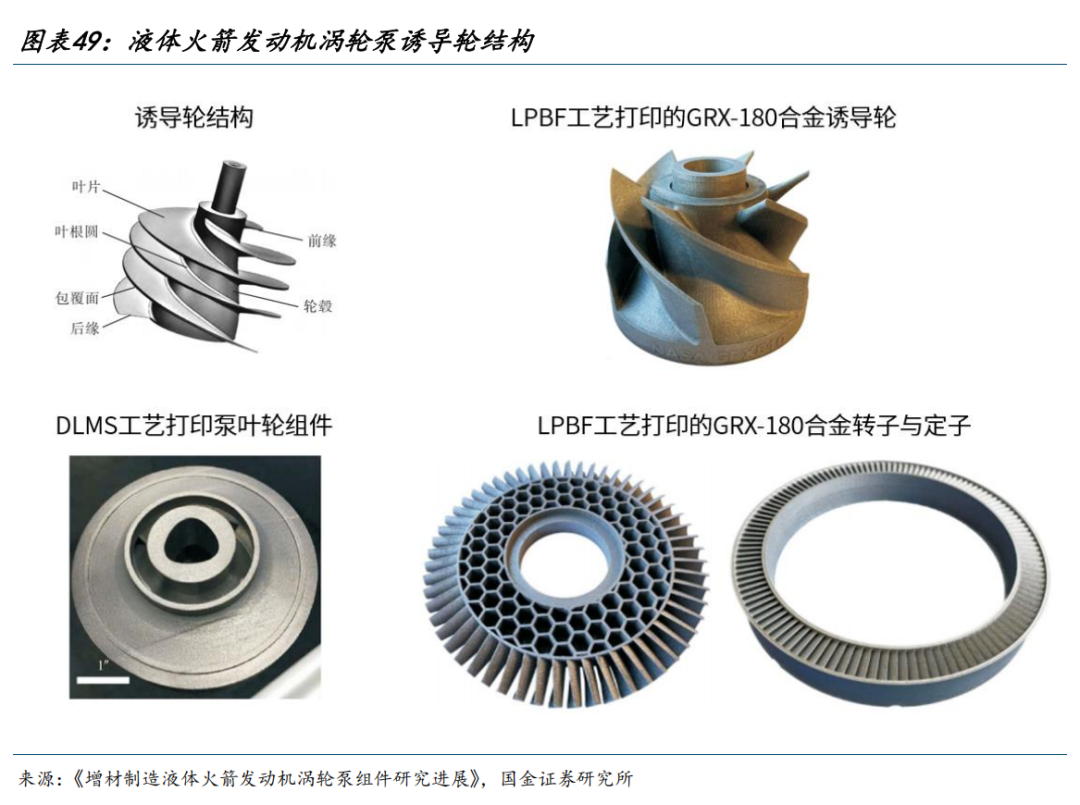

涡轮泵的诱导轮、泵叶轮、涡轮盘均可通过3D打印技术制造。其中诱导轮是液体火箭发动机涡轮泵中的核心部件之一,通过预增压设计提升主叶轮入口压力,从而增强泵体的抗气蚀能力,并保障其在高速运转工况下的稳定性;泵叶轮通过高速旋转将贮箱内的低压推进剂增压至燃烧室所需高压,通过对诱导轮预增压和叶片优化设计,能够提高入口压力并使流场更加均匀,从而避免因气蚀和流动分离而引起的性能下降;涡轮盘(又称涡轮)核心功能是将高温高压燃气的内能转化为动能,为泵端提供输入功率,并且还可以通过改变涡轮转速或流量来实现发动机推力的灵活控制。

基于3D打印特有的逐层成型优势,可采用功能导向型设计方法:融合点阵结构与拓扑优化技术,构建梯度化轻质结构;借鉴生物结构(如移植蜂窝栅格翼的力学构型),提高涡轮泵壳体抗压强度、疲劳寿命,为发动机系统减重。

3.2 NASA、SPACEX积极拥抱3D打印,国内火箭3D打印渗透率或持续提升

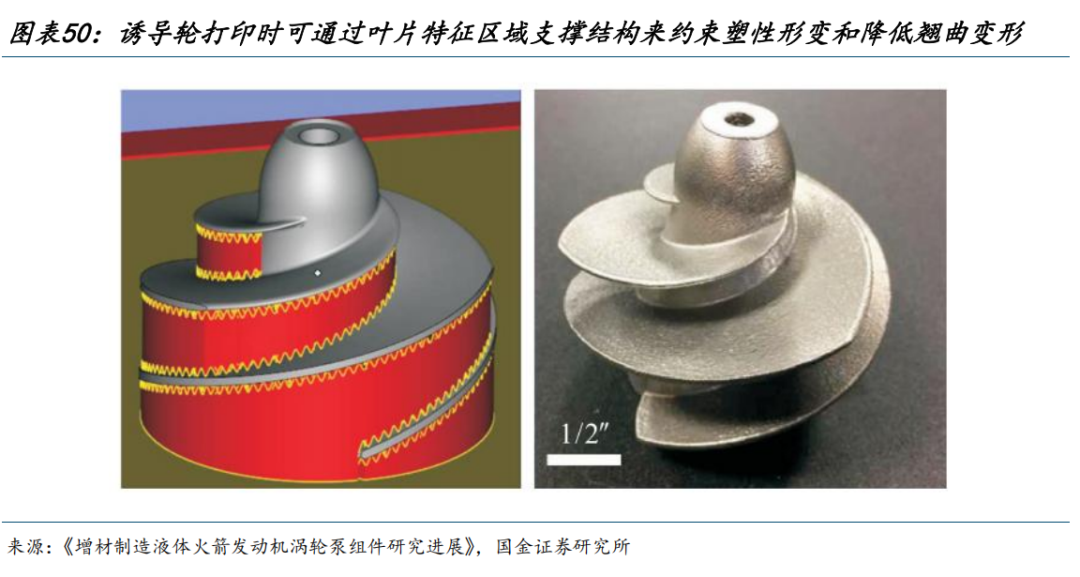

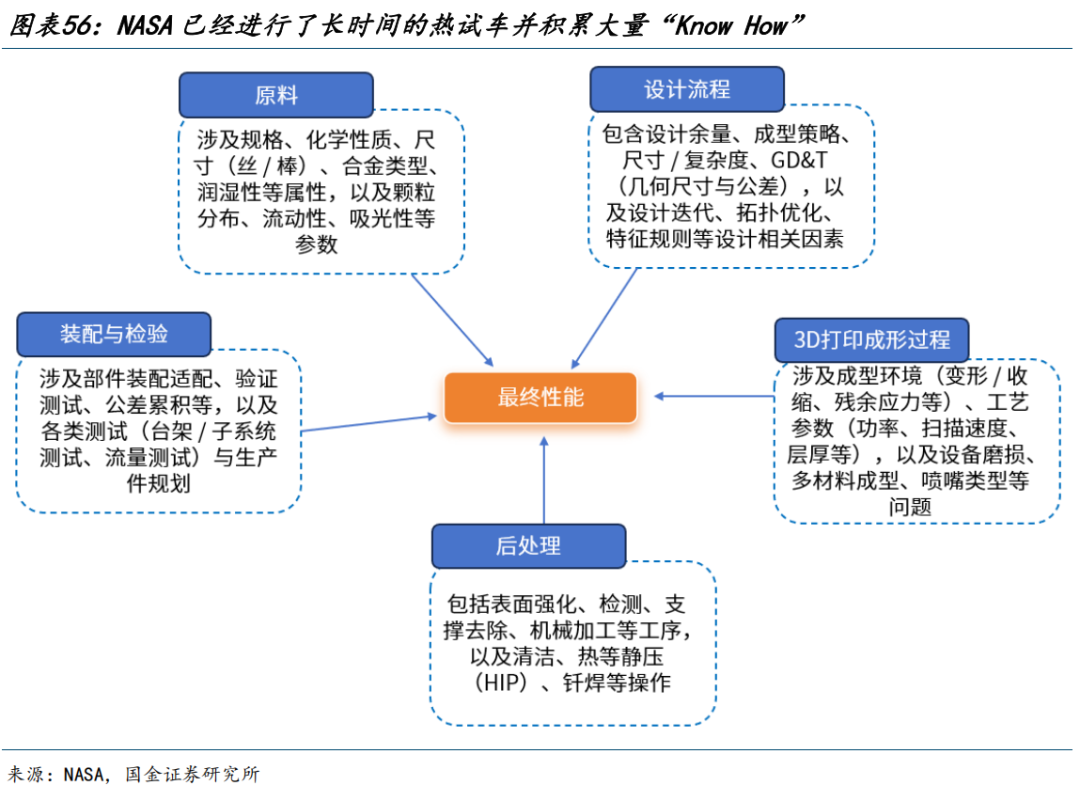

NASA在2012年就启动了AMDE(Additive Manufacturing Demonstrator Engine)3D打印发动机验证计划,可以说是全面拥抱3D打印技术。

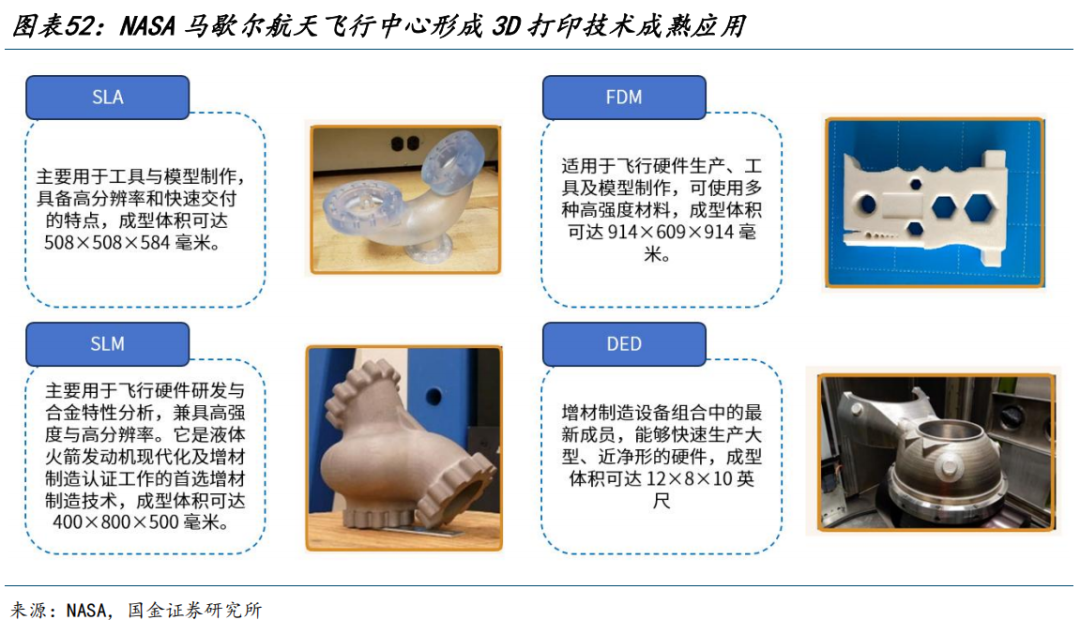

例如其马歇尔航天飞行中心目前已经形成了同时包含SLA/FDM/SLM/DED技术的成熟应用。

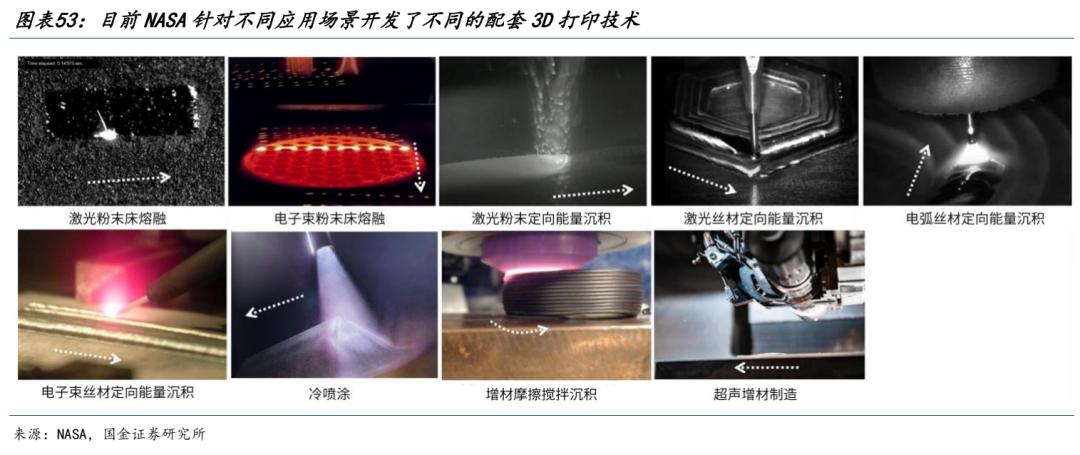

目前NASA针对不同应用场景开发了不同的配套3D打印技术。

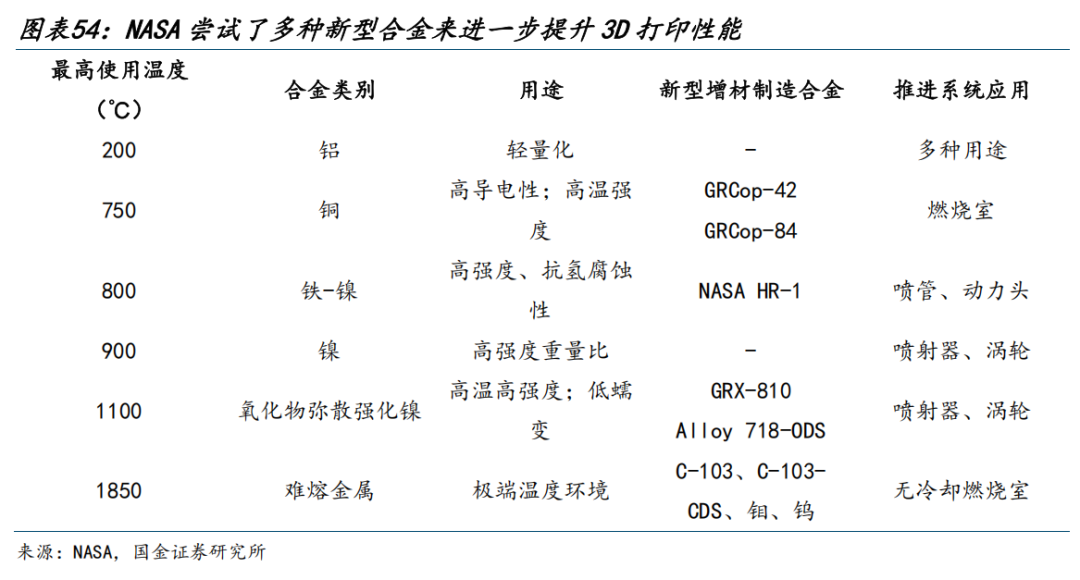

同时也积极尝试了多种新型合金来进一步提升3D打印性能。

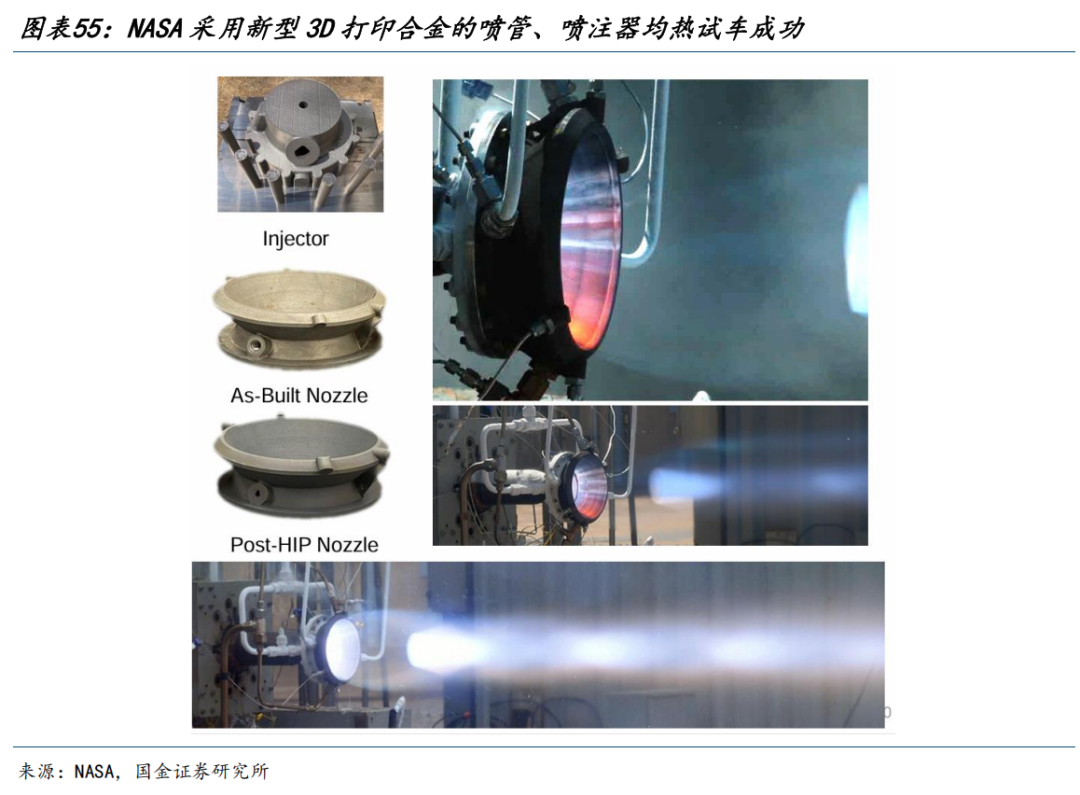

NASA GRX-810合金在马歇尔航天中心实现了热试车成功,采用GRX-180合金的喷管累计完成90次启动,总运行时长2309秒。喷注器A累计完成30次启动,总运行时长591秒;喷注器B累计完成84次启动,总运行时长2228秒,相比采用因科镍合金625、因科镍合金718制备的喷射器相比,该喷注器的寿命实现显著提升

NASA积累了共计11万秒的3D打印燃烧室、喷管、喷注器热试车时间,相关技术积累成熟度非常高(截至2023年9月20日的数据)。

SpaceX最新迭代的猛禽(Raptor)发动机通过3D打印技术实现了更精简、集成化的设计,猛禽3 SN1简化了结构,将次级流道内置于机体,并为外露部件配备了再生冷却系统。因此,猛禽3无需再使用隔热罩,这不仅减少了额外的重量与复杂度,连灭火系统也一并省去了。

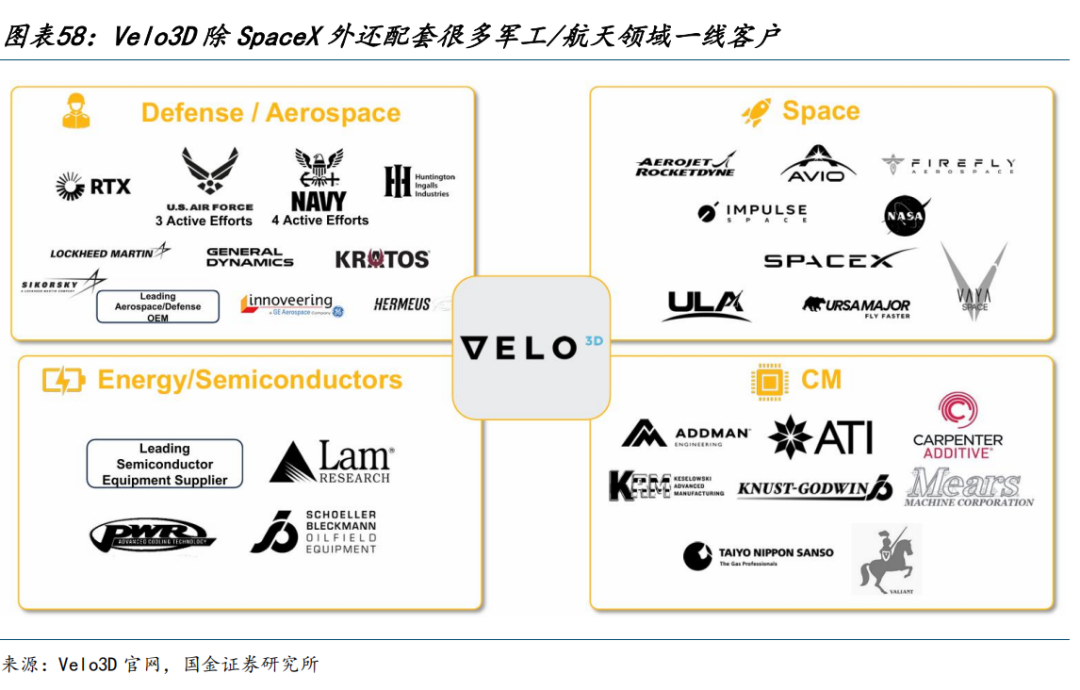

24年9月,Velo3D宣布与SpaceX签署了一份总价值800万美元的技术授权与支持协议,SpaceX获得了Velo3D增材制造技术的授权,同时还将获得一系列工程及支持服务。Velo3D的8个1kw激光头设备Sapphire XC 1MZ打印尺寸可达600mm直径,Z轴高度1000mm。

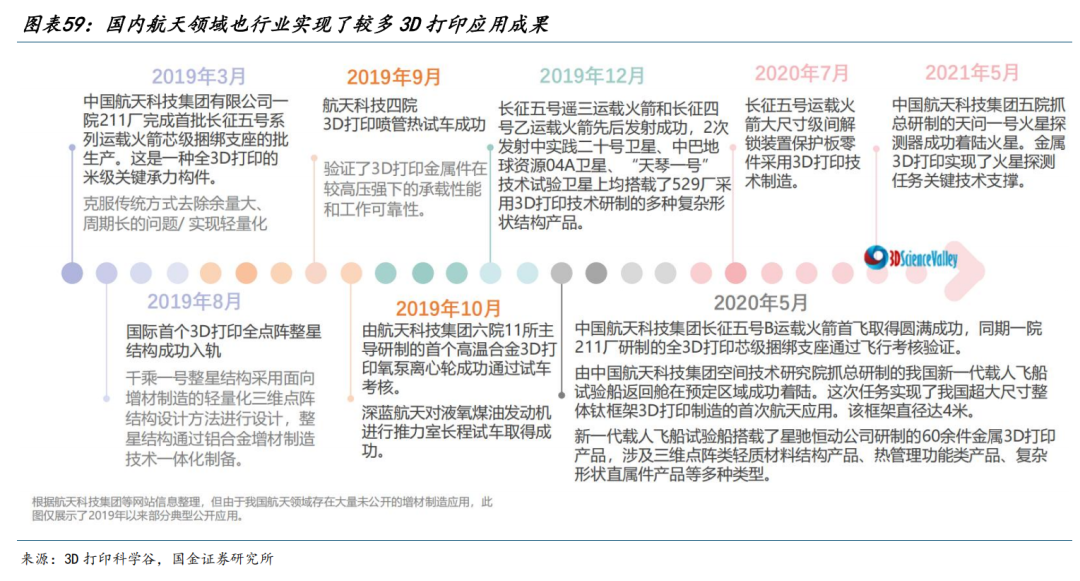

国内航天领域也实现了较多3D打印应用成果,目前有多个3D打印的关节零部件已经实现了热试车成功得到验证。

深蓝航天雷霆R/雷霆RS发动机均采用了3D打印技术,大幅降低了零件数量。

其中的燃烧室涡轮泵基于3D打印一体化结构设计显著降低了结构复杂性,省去了装配时位置校准的一系列复杂操作及对应的结构设计;避免了连接面密封性容易出现故障的问题;拓宽了选材范围;减重同时减少了装置体积,提升发动机推重比,带来了全面的性能升级。

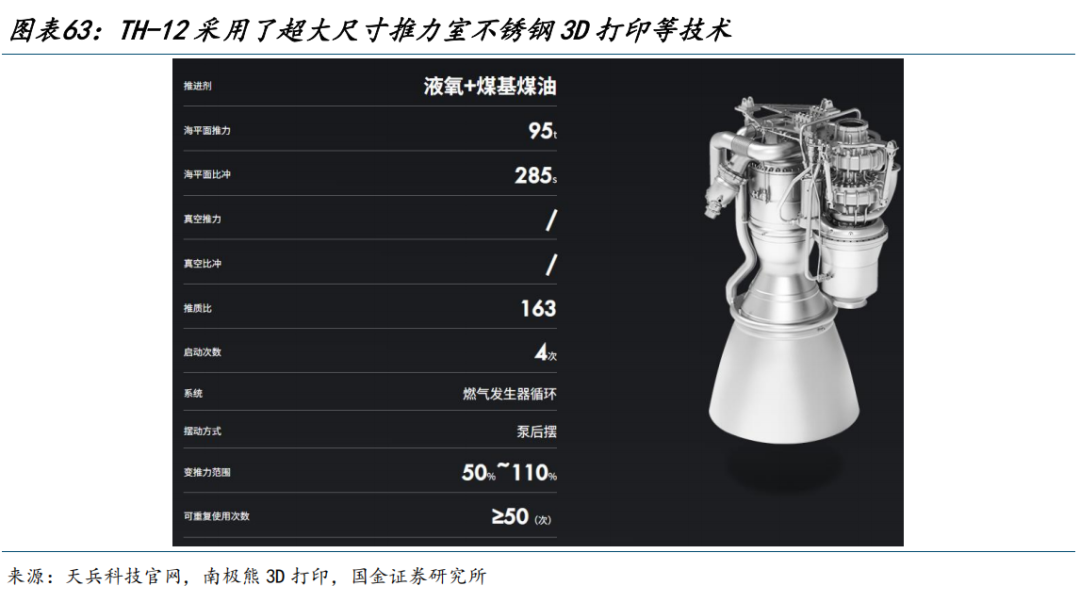

蓝箭航天2019年就开始和铂力特合作,铂力特已助力蓝箭航天朱雀三号可重复使用火箭首次大型垂直起降飞行试验任务、朱雀二号遥二运载火箭发射任务等取得成功。根据蓝箭航天招股说明书信息,蓝箭针对减轻发动机结构质量的需求,优化了发动机组件和总装设计,大量采用增材制造技术、高精度铸造技术等,TQ-12B发动机推重比达到162。该技术应用于天鹊系列液氧甲烷发动机。

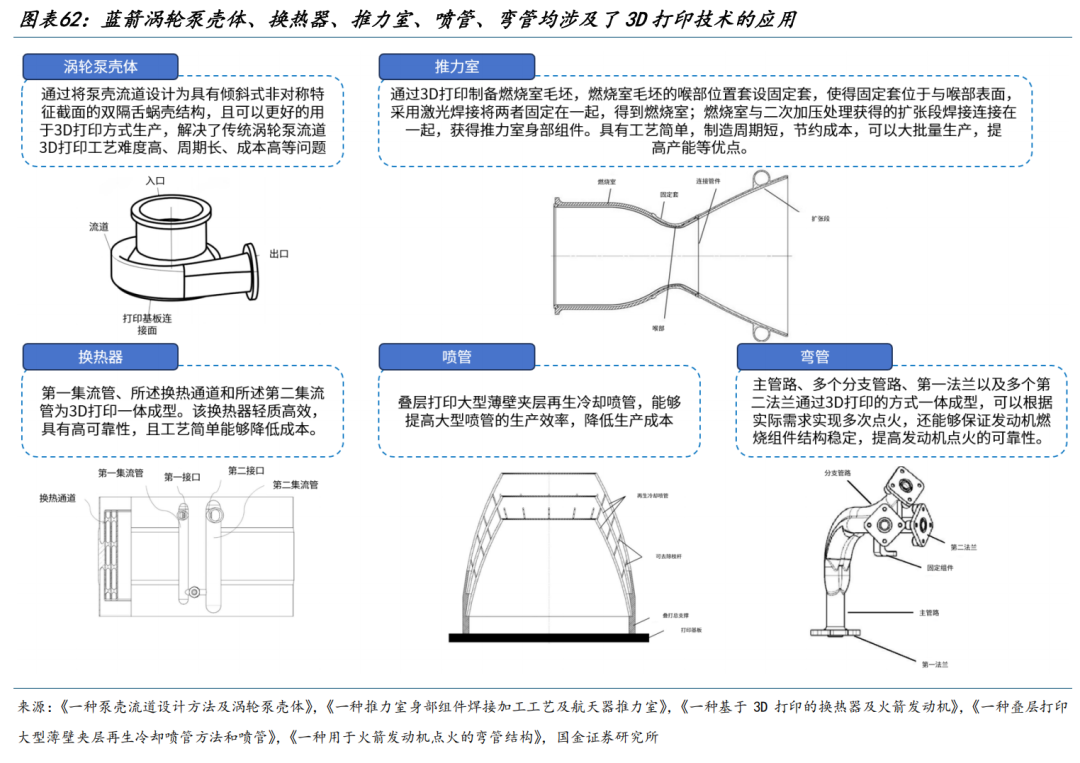

从蓝箭公布的专利来看目前其涡轮泵壳体、换热器、喷管、燃烧室均涉及了3D打印技术的应用。

2023年4月天兵科技自主研发的液氧煤油发动机TH-11V为全球首款应用3D打印技术的闭式循环补燃发动机,相比传统生产工艺,发动机组数量减少80%,制造周期缩短70%-80%,成本和重量降低40%-50%,发动机推质比达到100以上。目前TH-12发动机已经全部圆满完成校准热试车并交付首飞,国内首次采用的冷气多次起动技术、自燃点火技术、燃烧不稳定抑制技术、超大尺寸推力室不锈钢3D打印制造技术和涡轮盘热力组件3D打印技术等关键技术。

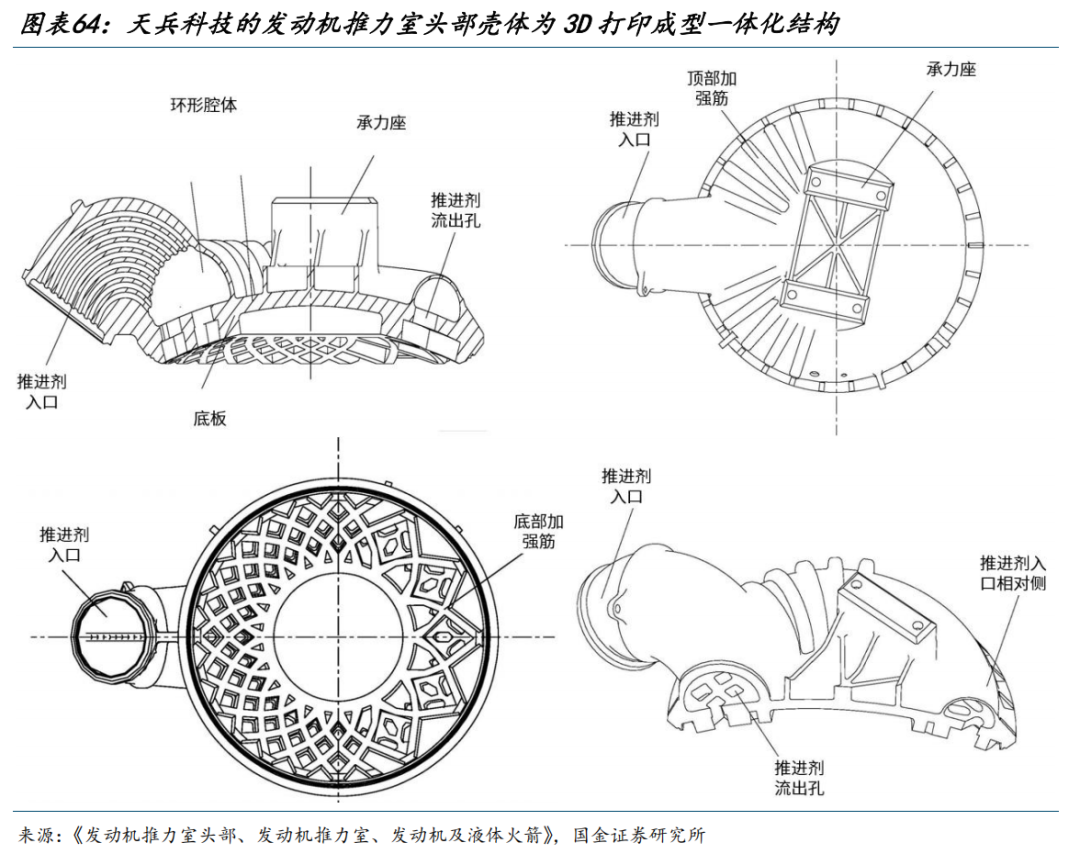

天兵科技的发动机推力室头部壳体为通过3D打印成型的一体化结构,推力室头部壳体集成度和尺寸精度高;因为无焊接,因此结构承力性能提高;然后通过多个推进剂流出孔进入到喷前腔内,提高了推流剂的喷出均匀度。推力室头部壳体包含了接受和流出推进剂的环形腔体、推进剂入口和推进剂流出孔,材料可为不锈钢316L、GH4169(沉淀强化镍基高温合金)。

可以看到国内在火箭发动机3D打印领域也已经做出了很多研究和产品应用的尝试,但相比国外例如已经形成标准化体系的NASA来说还尚显不足,目前国内3D打印主要是覆盖了发动机内的一部分零部件,同时3D打印的不同技术路线、不同材料的尝试也更少,我们认为后续国内火箭3D打印对标NASA、SpaceX渗透率还有较大提升空间。

四.卫星3D打印:全面助力轻量化,国内外企业加大布局

4.1 3D打印适配小卫星轻量化+功能集成需求

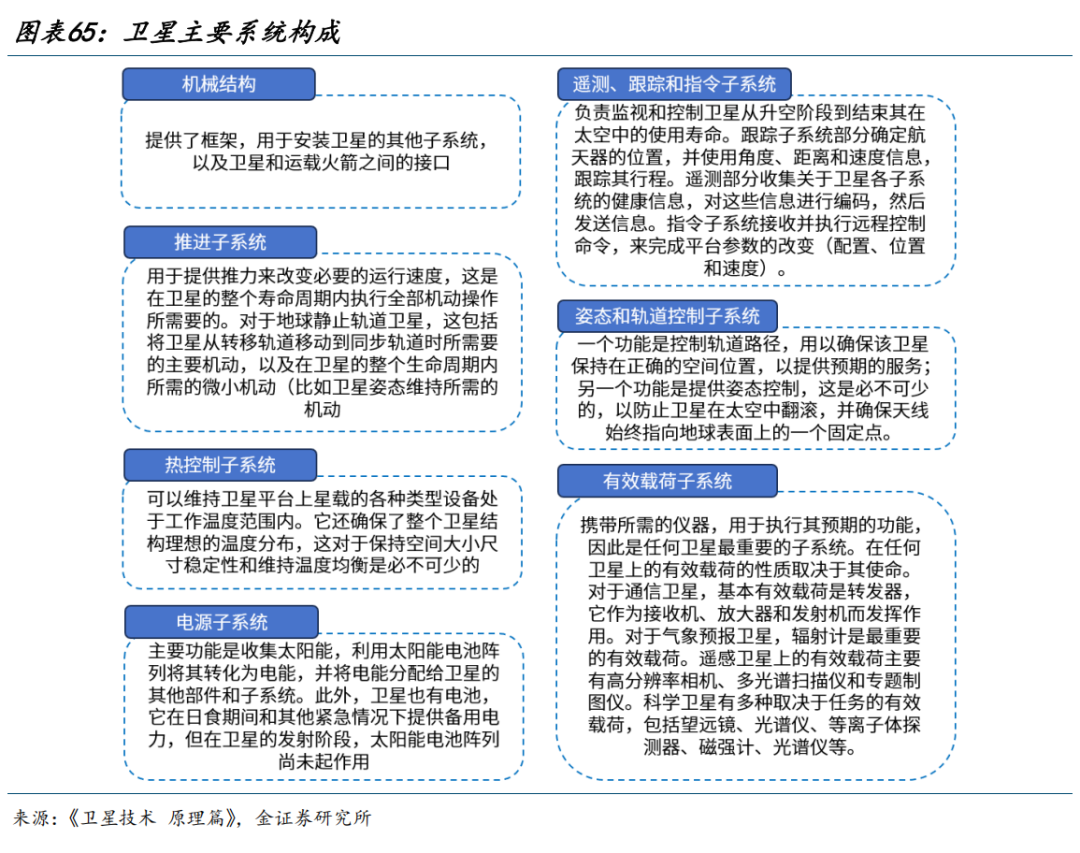

卫星一般由机械结构、推进子系统、热控制子系统、电源子系统、遥测/跟踪和指令子系统、姿态和轨道控制子系统、有效载荷子系统、天线子系统等构成。

得益于进入外太空成本的降低小卫星正快速发展。一箭多星发射已成为运载火箭技术发展的重要趋势之一,小卫星由于体积包络较小、重量较轻,正是一箭多星发射的最佳载体。卫星产品的相关技术向小型化、微型化方向发展的同时,高集成度、高智能化、高性能和低成本也成为了卫星的主要设计目标。

传统百公斤级小卫星的结构质量占比约为20%,需要探索新的制造工艺来将占比降低至15%以下,而3D打印技术可以通过释放结构设计潜能来进一步实现卫星极致轻量化,同时缩短卫星的研制、定制化周期,具有非常好的应用前景。

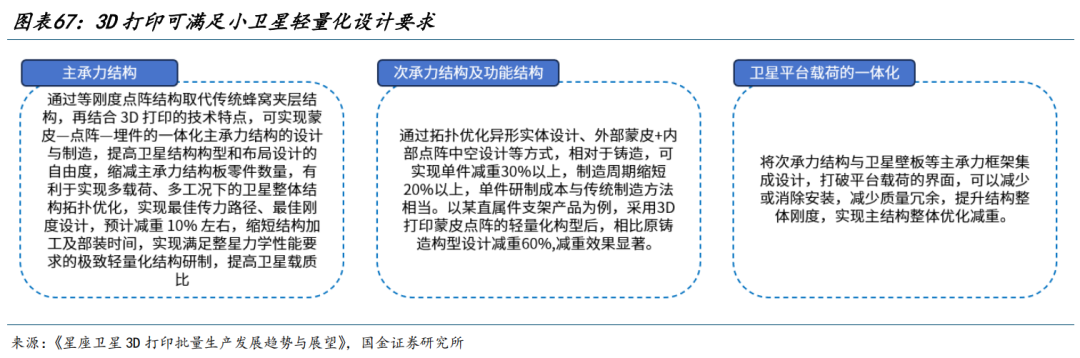

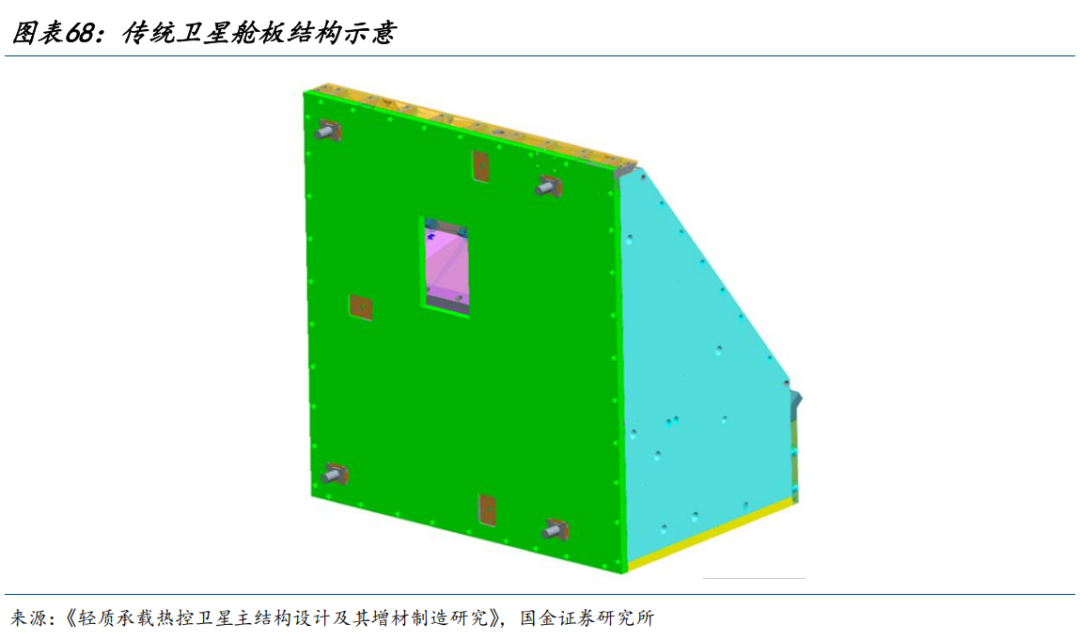

通过3D打印技术首先可以对卫星主结构进行优化,卫星主结构通常为多块蜂窝夹层板通过紧固件连接而成,蜂窝夹层板包括上下面板、蜂窝、热控管路、连接紧固件、胶膜和发泡胶等结构,在蜂窝夹层板中面板、蜂窝、热控管路、连接紧固件均通过发泡胶或胶膜粘结在一起。利用3D打印技术可以使结构通过金属键直接连接在一起,实现轻量化。

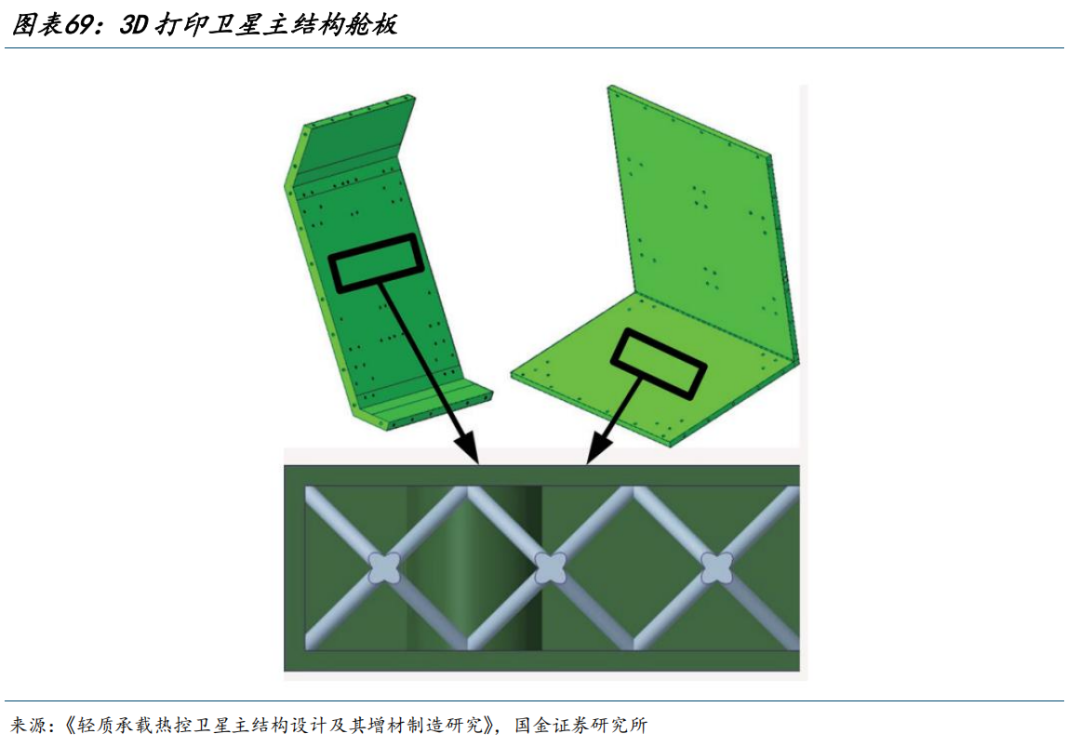

基于3D打印的技术特点可将舱板作为一个整体零件直接进行制造,节省胶膜和发泡胶作为连接介质的冗余的质量。其结构设计中主结构舱板可以借鉴传统卫星舱板结构,蜂窝板面板可以直接借用、蜂窝可以采用低密度点阵结构进行替代、连接紧固件可以基于3D打印技术进行重新设计。

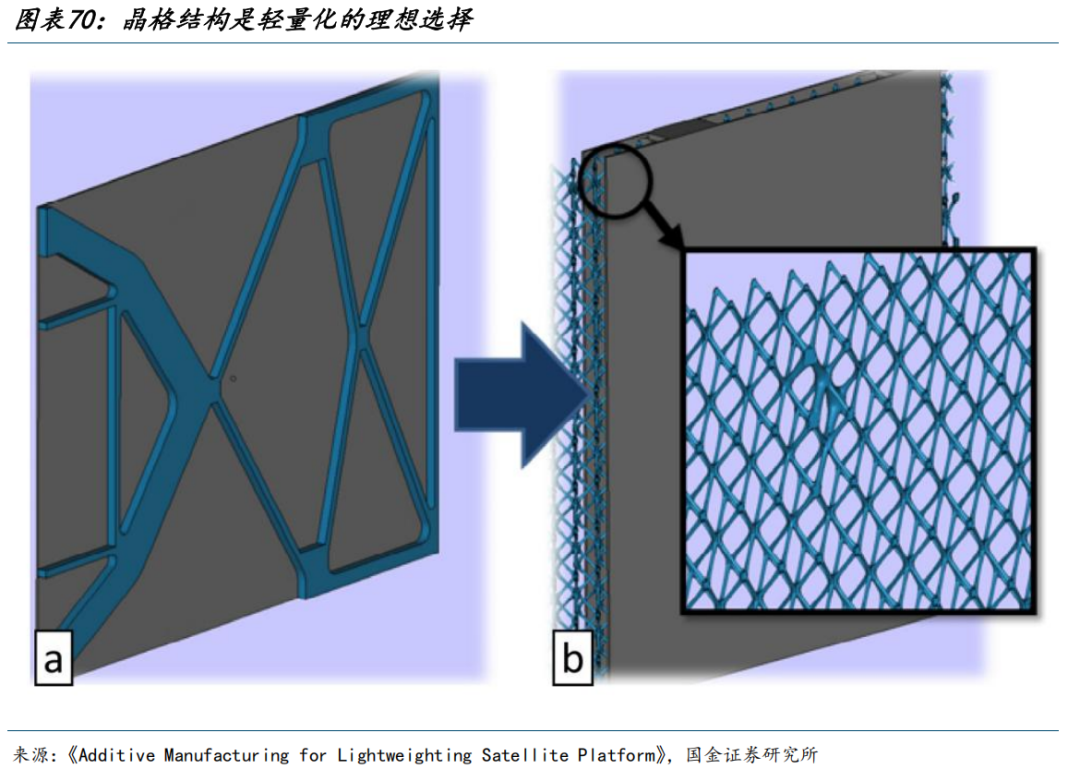

一个最常见的优化就是从传统的加强筋面板转向3D打印的晶格结构。

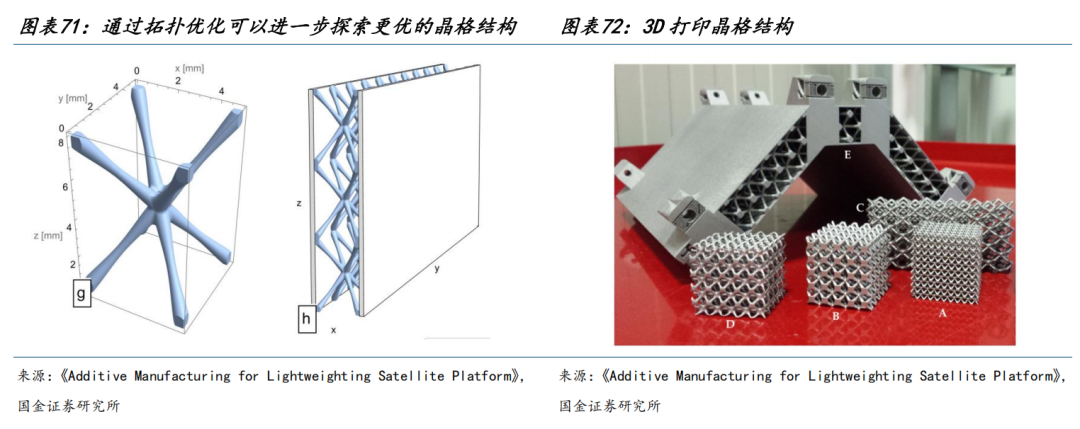

通过拓扑优化可以进一步探索更优的晶格结构,例如研究人员引入了一种定制化的“星形”晶格:它无需支撑即可打印,同时具备对称的力学特性。晶格类型与基本尺寸的确定,同时兼顾了增材制造的兼容性与结构要求(孔隙率为5%)。

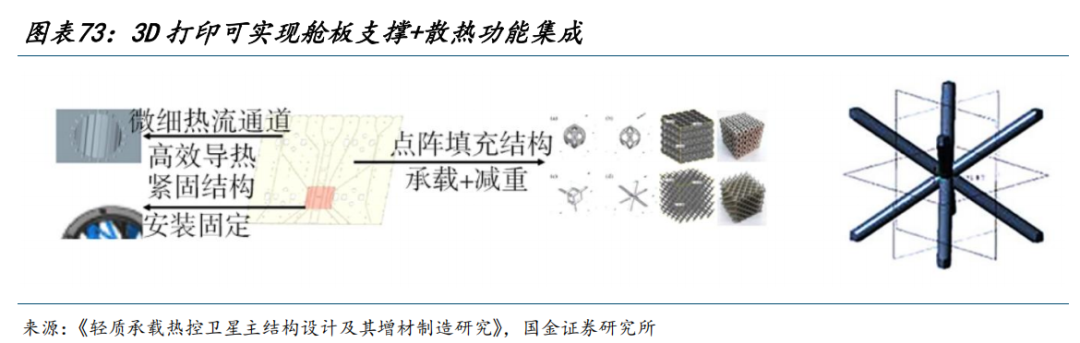

舱板除为载荷、单机提供安装承载功能外,有时也要为单价提供散热面,需要在单机安装面区域的舱板内部设置热控管路。对于传统蜂窝夹层板,需要将提前挤压成形制备的热控管路预埋到蜂窝夹层板中,然后与上下面板、蜂窝芯子复合。采用3D打印制造的舱板,可以将热管、舱板一次打印成形,即对卫星结构舱板进行结构热控协同的多学科优化设计。

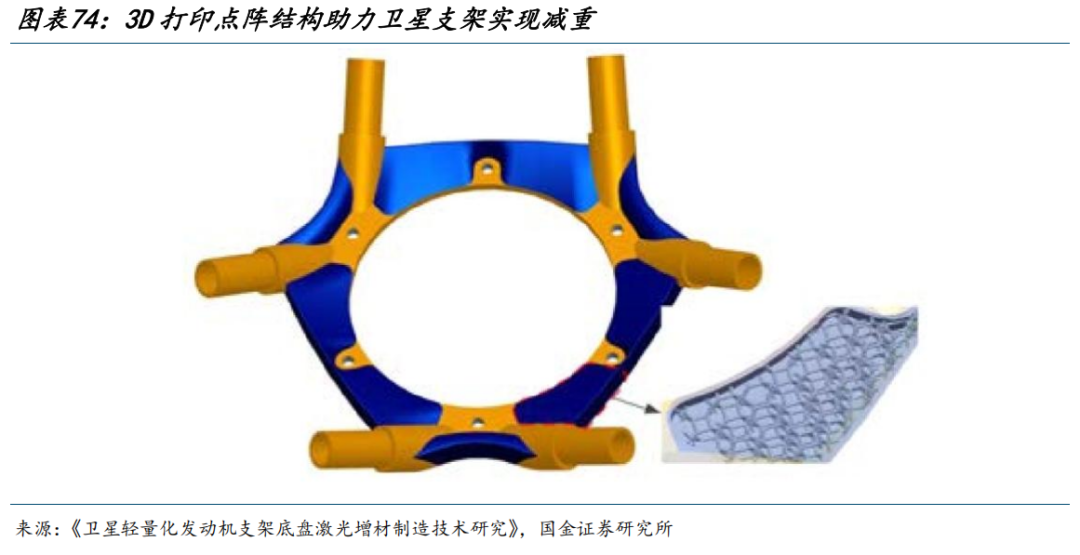

卫星上反作用飞轮、太阳敏感器等单机对安装角度有特殊要求,需要通过单机支架将其连接在卫星主结构上。这些支架传统都是采用铸造或锻造原材料结合机械加工(如车、铣、刨、磨等)方式制备。通过3D打印技术可以实现拓扑优化和参数优化,相比传统工艺存在较大的结构优化设计空间。

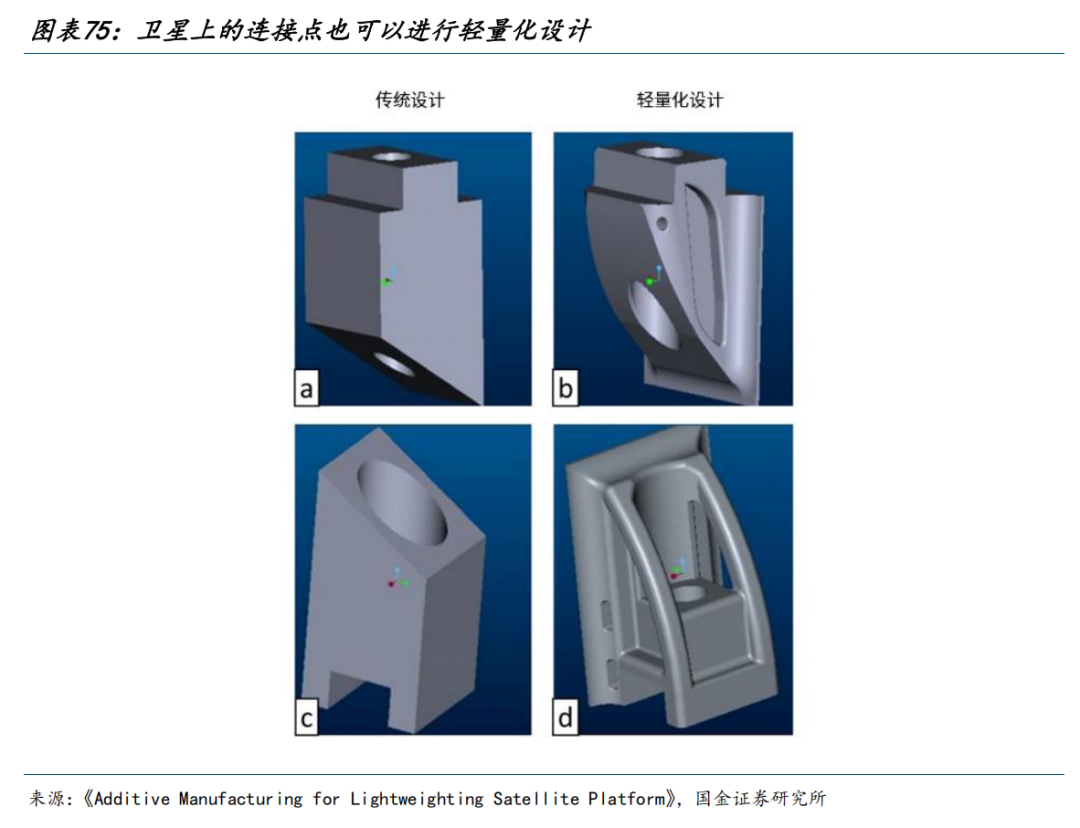

卫星上的连接点也可以进行轻量化设计,一般的连接点形态近似带螺纹孔的平行六面体,配合机械加工成型的接头,通过拓扑优化可以进一步实现轻量化。

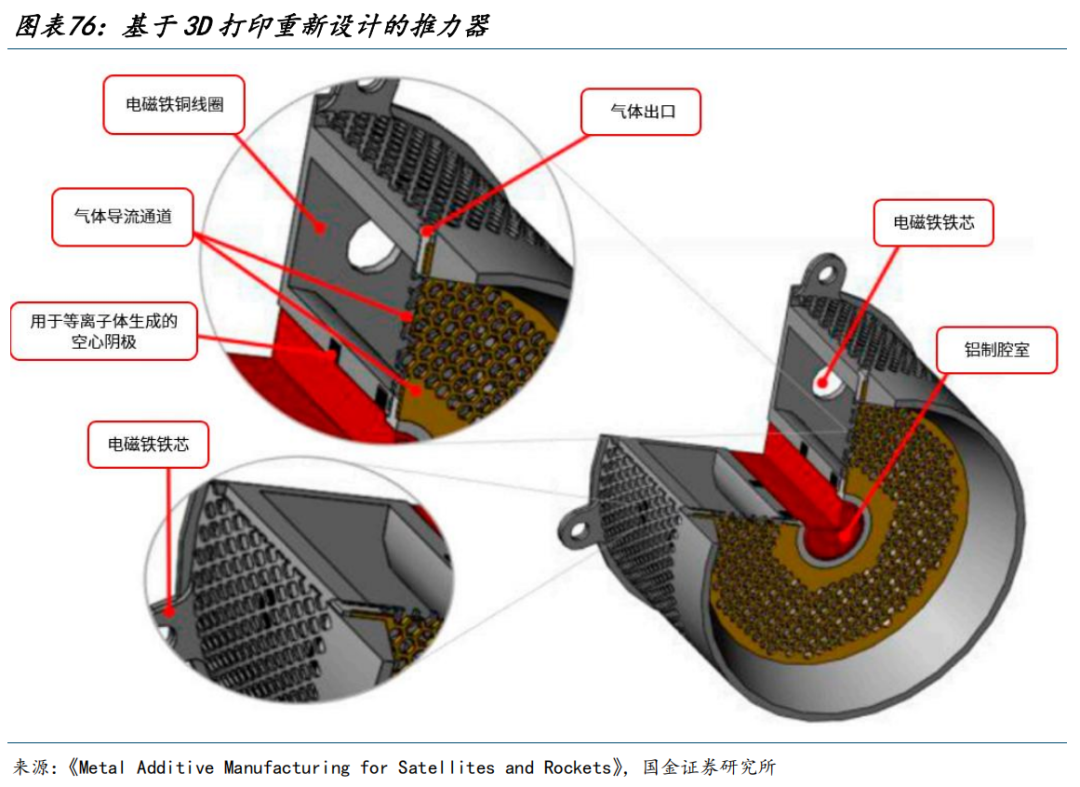

推力器基于3D打印重新设计后也可以进一步减重。

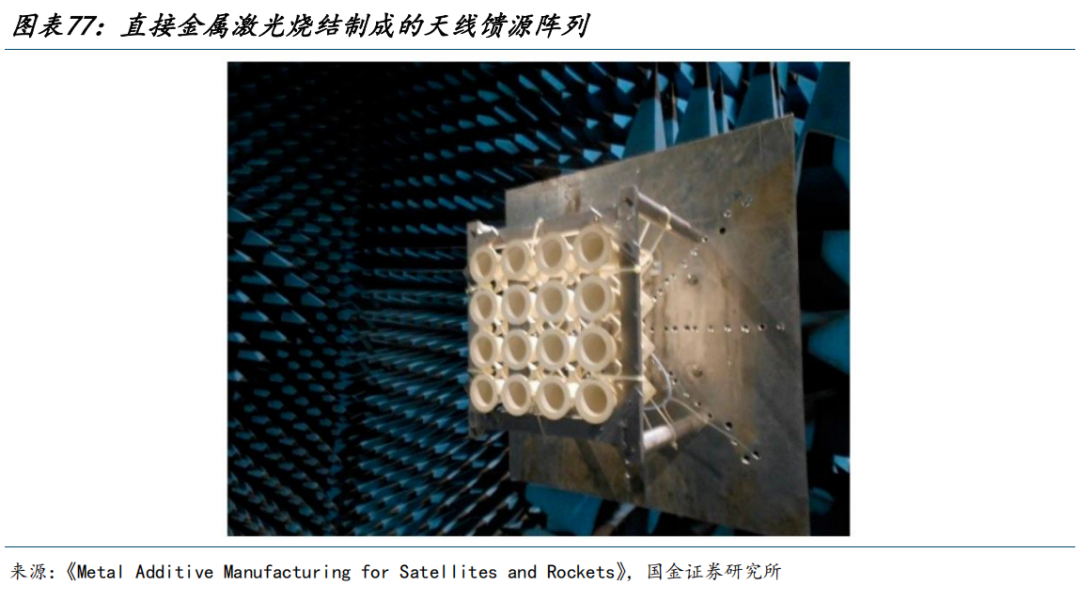

通信卫星需要实现高数据传输速率,这就要求具备大带宽与高功率水平,因此天线需采用特殊设计,每副天线要集成多个辐射喇叭。这类复杂的设计需求让3D打印成为合适的选择。

4.2从立方体卫星起步,国内外企业持续加大3D打印布局

立方体卫星是用来进行简单太空观测和对地大气进行测量的标准立方体模块或其组合体的小卫星。它部署廉价,仅需搭载在火箭平台上,发射费用低,在卫星组网、商业航天领域具有广阔的应用前景。

立方体卫星相对简单的结构形式使其成为3D打印技术理想的研究和试验对象,国内某航空航天研究院所运用远铸智能INTAMSYS的高性能双喷头3D打印设备FUNMAT PRO 410打印立方体卫星进行相关的科学研究试验,该立方体卫星使用两种不同的INTAMSYS PEEK材料,如下图所示,黑色和黄色的PEEK材料,完成全部打印过程。目前打印样件已经通过了前期的科学研究测试,接下来按照后续计划将在模拟环境下进行下一步的科学研究测试。

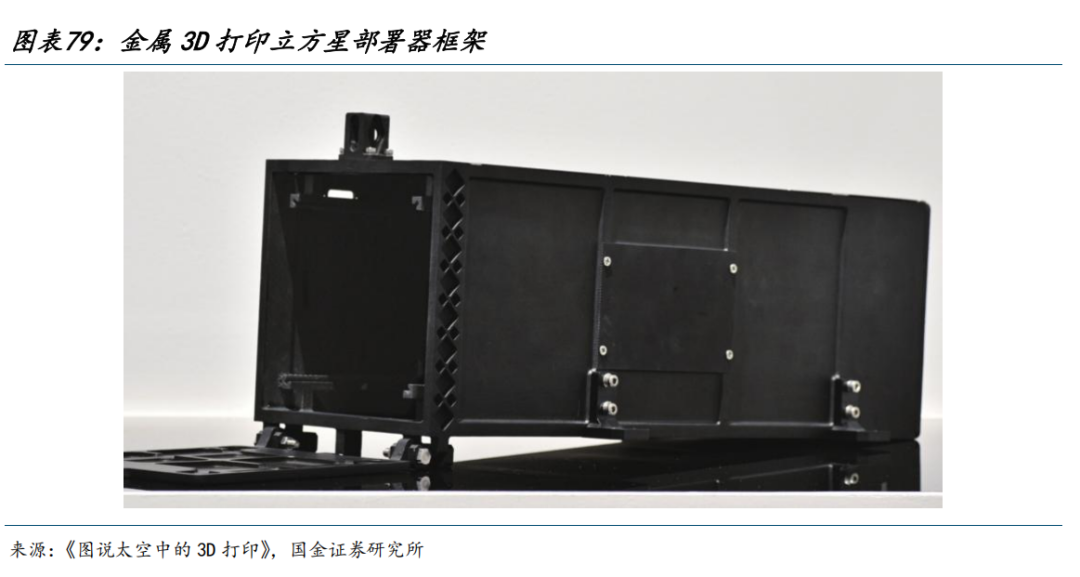

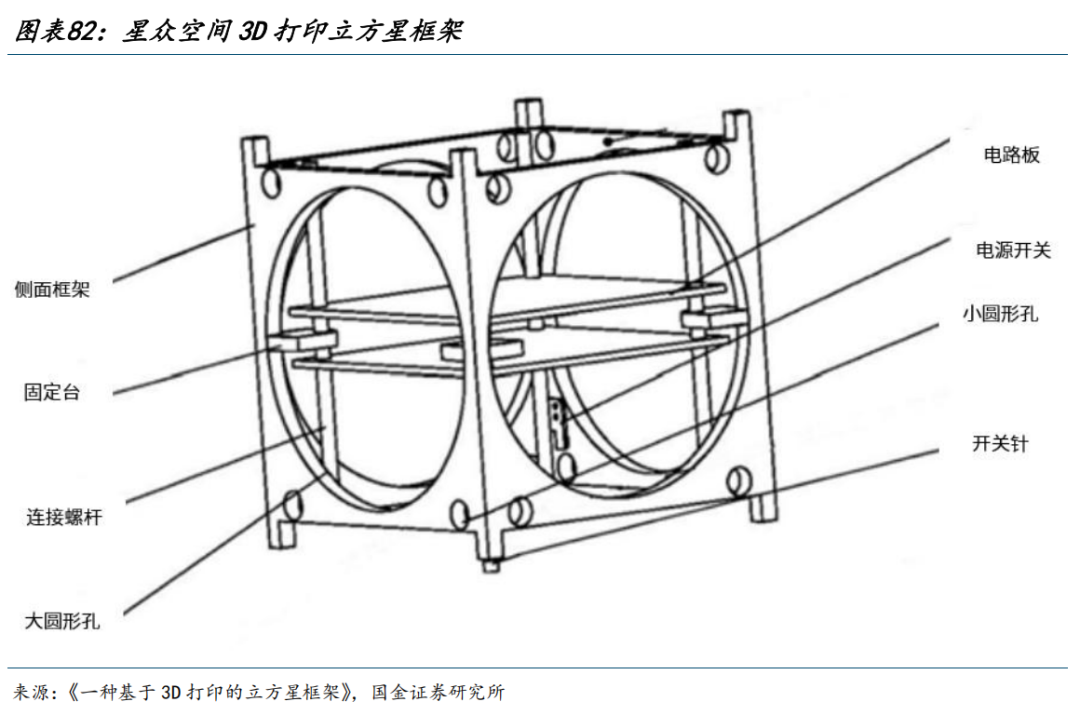

同时国内已经实现了全球首个金属3D打印立方星部署器COSPOD-3D上天,用于容纳多层展开帆板、大型天线、相机等外部凸出卫星载荷。COSPOD-3D由星众空间研制,由铂力特基于金属3D打印技术制造,重量相比于传统机械加工产品减轻了一半,加工周期也得以缩短。

2019年8月,捷龙一号遥一火箭在酒泉卫星发射中心点火起飞,以“一箭三星”的方式将“千乘一号01星”卫星送入预定轨道。千乘一号卫星主结构是国际首个基于3D打印点阵材料的整星结构,结构采用面向增材制造的轻量化三维点阵结构设计方法进行设计,整星结构通过铝合金增材制造技术一体化制备。传统微小卫星结构重量占比为20%左右,整星频率一般为70Hz左右。千乘一号微小卫星的整星结构重量占比降低至15%以内,整星频率提高至110Hz,整星结构零部件数量缩减为5件,设计及制备周期缩短至1个月。

2021年12月,由铂力特打印、星众空间出品的“灵巧号”太空实验卫星搭载由陕西第一家商业火箭公司陕西华羿鸿达科技发射的“华羿一号”亚轨道火箭在西北某试验场成功实施首次飞行。

从星众空间发布的专利看,采用金属3D打印技术的立方星框架结构强度高达500MPa,重量为传统方法的一半,设计制造周期缩短,在实现原有立方星框架装载不同功能载荷的基础上,更能适应航天器对载荷质量的严格要求。

Zenith Tecnica专注于钛合金3D打印,目前与卫星制造商Maxar Technologies合作配套结构件。2019年由Maxar制造的卫星使用了将近1000个3D打印部件。

Burloak被MDA Space选中为AURORA卫星其提供超过50000个金属3D打印制造的Ka波段天线配套,凭借在铝、钛等高性能金属领域的技术专长,Burloak帮助MDA减少了零件数量、提升了射频性能,并优化了结构以提高质量效率。MDA的AURORA卫星供应链将为核心客户Telesat的低轨卫星Telesat Lightspeed、Globalstar的下一代低轨卫星提供配套。MDA正在扩大产能,目标实现每日交付2颗AURORA卫星。

波音也正全面拥抱3D打印技术,在波音的产品体系中,已集成超15万个3D打印部件,在产品周期、成本与性能方面均实现显著收益。包括当前生产的每颗宽带全球卫星通信(WGS)卫星采用超1000个射频部件;多个小型卫星产品线采用全3D打印结构。目前波音开发了首批3D打印太阳能阵列基板用于Millennium制造的小型卫星,该方案将从打印到最终组装的复合材料制造时间最多压缩6个月,相比当前周期,生产效率提升幅度最高可达50%。这种新型阵列方案可从小型卫星拓展至更大平台(包括波音702级航天器),目标在2026年推向市场。

5.投资建议

5.2华曙高科:金属+高分子3D打印全链路布局,航天领域应用持续突破

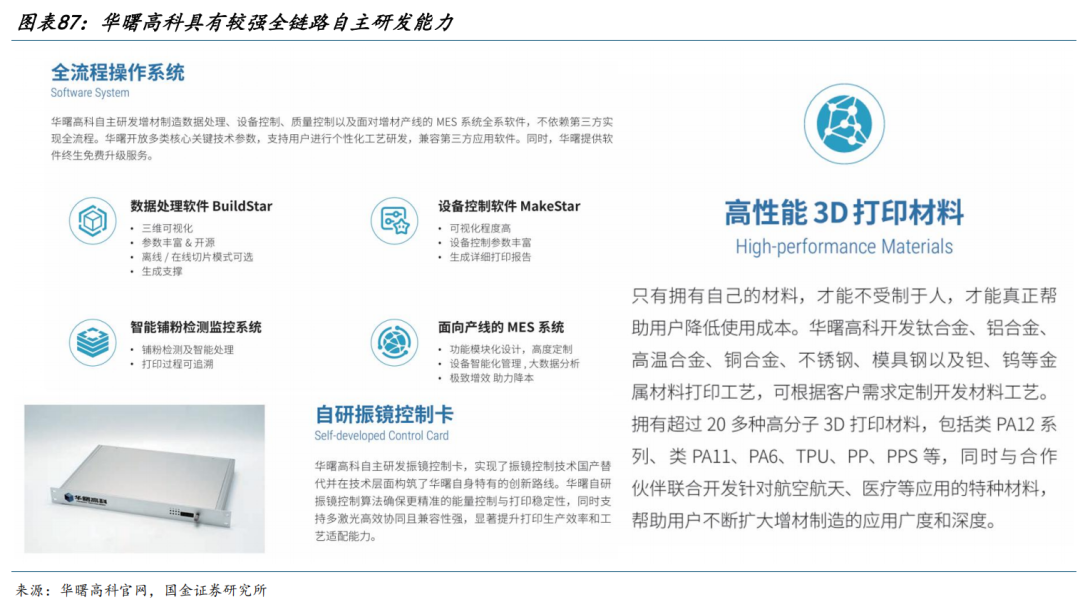

华曙高科实现了金属、高分子3D打印的材料、设备、服务一体化布局,其中软件、控制也为自研配套,具有较强的全链路自主研发能力。

2022年,深蓝航天采用华曙高科面向航空航天批量生产的高效增材制造系统FS621M,成功实现多批次火箭发动机大尺寸喷管一体化快速制造。该喷管具有复杂型面和再生冷却通道,内部夹层密排上百条流道,一体化设计程度和成形要求较高,高度方向尺寸达到780mm,在设计和工艺上的创新点包括多功能零件一体化设计、局部点阵减重设计,局部自支撑工艺优化设计等。如采用传统的机加、焊接工艺则实现成本高、周期长,合格率低。通过华曙高科金属增材制造解决方案FS621M,深蓝航天成功实现其一体化制造成形,将产品“设计、试验、改进”周期大幅缩短。

华曙高科和飞尔康联合部署了金属增材制造产业化超级工厂,2019年7月,飞而康科技与星河动力公司建立了联系,并在9月正式承接了“苍穹”50吨级可重复使用液氧/煤油发动机各大小零件总计30多件打印需求。该批零件在设计制造的过程中,使用了华曙高科金属3D打印解决方案,历时4个月顺利完成所有零件的交付。期间,飞而康团队在华曙高科开源金属3D打印设备上开发了针对火箭发动机部件的激光束焊接,叶轮、转轴的五轴加工工艺,动平衡实验,阳极氧化处理,以及气压液压测试多套专属定制试验工装。

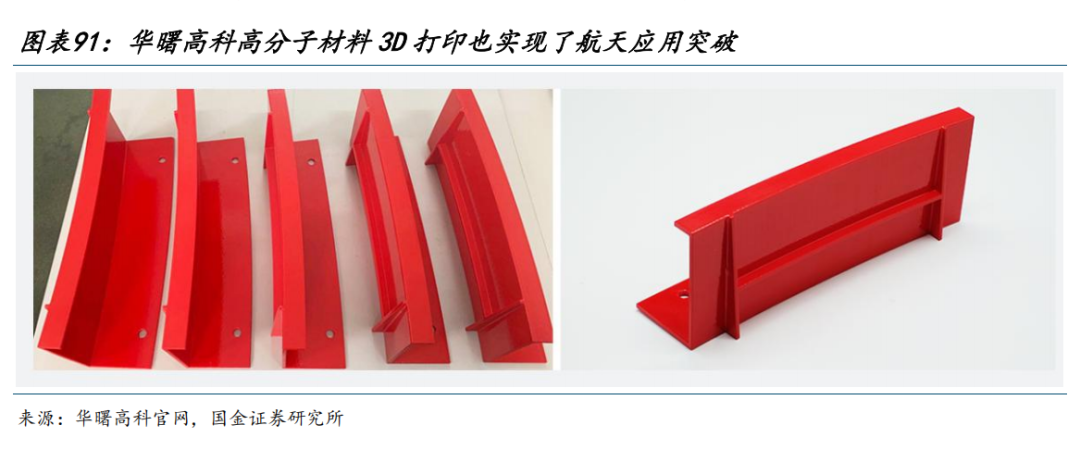

除金属3D打印外,华曙高科也实现了高分子材料航天应用突破,长征五号运载火箭上的一个重要部件级间解锁装置保护板,正是中国航天科技集团公司中国运载火箭技术研究院航天材料及工艺研究所通过采用华曙高科连续增材制造系统(CAMS)HT1001P解决方案加工而成。火箭级间解锁装置保护板每个部件尺寸约为370mm*100mm*125mm,最终整个部件尺寸直径约5000mm,采用HT1001P打印近50件拼接而成,耗时仅48小时。

5.3银邦股份:持有飞而康股权,下游覆盖航空航天领域

根据银邦股份公告信息,公司于2012年出资设立飞而康,初始持股比例为45%,后续经员工持股计划增持和股权转让,公司持股比例下降为17.27%。飞而康主营业务是金属3D打印(增材制造),通过3D打印生产的零部件主要应用于飞机、火箭、航空发动机等航空航天领域。

2024年飞而康年度产值达1.5亿,其中金属3D打印加工服务营收破亿。

截至2025年2月飞而康已经列装各类大中小激光选区熔融设备50+台,最大成型幅面1500*1500mm。中国航天科技集团六院北京航天动力研究所研制的YF-75DA发动机助力长征八号甲运载火箭完成首飞,飞而康承担了YF-75DA发动机部分结构的3D打印任务。

2025年12月蓝箭航天朱雀三号遥一运载火箭在东风商业航天创新试验区成功发射并进入预定轨道。此次任务中,飞而康为火箭核心动力系统——天鹊系列液氧甲烷发动机提供核心构件。实现了构件"减重增韧"的双重突破,大幅提升零件综合性能;通过精准调控打印成型与热处理全流程参数,彻底解决了金属3D打印易变形、易开裂的行业痛点,确保每件产品都能经受太空极端环境的考验。后续有望在商业航天领域不断实现突破。

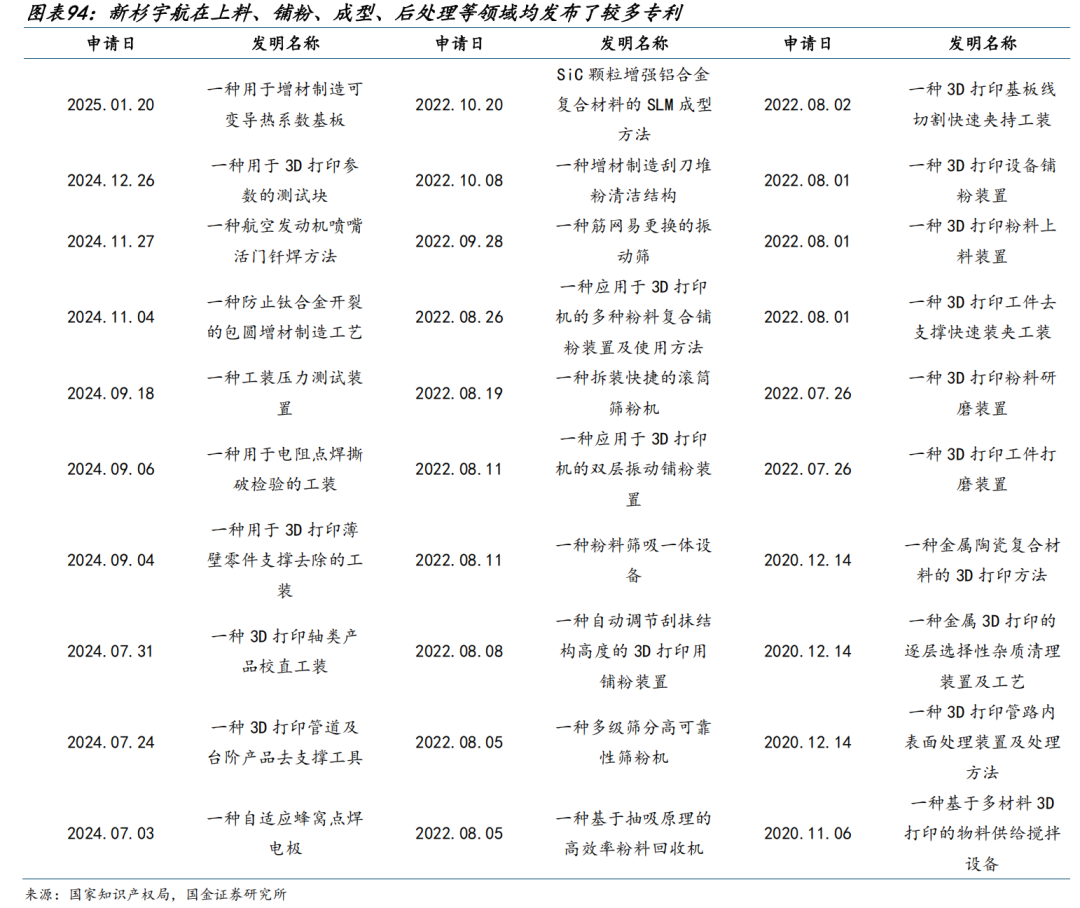

5.4飞沃科技:收购新杉宇航部分股权,有较好成长前景

飞沃科技于2025年12月30日完成了成都新杉宇航科技有限公司60%股权收购,新杉宇航主营业务为金属3D打印服务,产品主要包括液体火箭发动机零部件,如喷注器、燃烧室、收扩段、扩张段、涡轮泵等;航空发动机叶片类及其他金属3D打印零部件。

新杉宇航主要客户为天兵科技,中科宇航、星际荣耀、星火空间等企业,2025年商业航天营业收入约1081万元(未经审计,且不含航空板块营业收入),目前收入体量较小,有较好的成长前景。

5.5江顺科技:参股九宇建木,九宇建木积极布局DED技术路线

根据上海证券报信息,九宇建木空天科技(上海)有限公司(简称“九宇建木”)发生工商变更,新增江阴一合乙巳创业投资合伙企业(有限合伙)等为股东,后者由九鼎新材及江顺科技等参与持股。九宇建木注册资本增至351.85万元。具体来看,江顺科技和九鼎新材对江阴一合乙巳创业投资合伙企业(有限合伙)持股比例分别为41.25%、30.94%,后者基金则持有九宇建木5.26%的股份。

根据无锡日报信息,2025年7月九宇建木商业航天总部基地签约活动在无锡高新区举行,九宇建木商业航天总部基地项目总投资1.5亿元,预计未来5年内将实现产值6.5亿元。九宇建木将通过加大研发投入力度,加快技术创新步伐,充分发挥在金属增材制造领域的技术优势,重点突破航天发动机关键部件制造“卡脖子”技术,打造集DED金属3D打印的技术开发、新材料、新工艺、新设备及零部件制造为一体的商业航天总部基地,助力高新区商业航天产业链的进一步完善和升级。

5.6汇纳科技:战略携手金石三维,有望实现强强联合

根据汇纳科技公告信息,2025年5月汇纳科技原控股股东、实际控制人张宏俊将15%股权转让给金石三维董事长江泽星旗下控制的企业。同时江泽星与上市公司签订了《附条件生效的股份认购协议》,拟全额认购定向发行的股票不超过3600万股,股份转让及向特定对象发行完成后,上市公司控股股东、实际控制人由张宏俊先生变更为江泽星。

金石三维集团成立于2015年,是中国领先的全品类增材制造综合解决方案提供商,是国家高新技术企业、专精特新“小巨人”企业,可为全球客户提供3D打印设备+打印服务+打印材料+打印软件于一体的工业级增材制造综合解决方案。金石三维集团总部位于深圳,在全国设有30多家子公司,生产基地总面积超20万平方米,员工人数超1,000人,是国内增材制造产业布局最广的3D打印科技公司之一。

通过本次收购,金石三维集团在工业级3D打印设备、材料及打印服务的技术优势,与汇纳科技在AI算法和高性能算力领域的深厚积累将形成“硬科技+软实力”的黄金互补。具体而言,通过深度整合金石三维集团的工业级增材制造技术与汇纳科技的AI算法能力和算力资源,一方面,可以实现3D打印路径AI优化、打印工艺AI改良、3D打印模型AI生成、3D打印过程AI动态监测等AI技术的场景化应用;另一方面,通过高性能算力资源赋能增材制造流程,将有助于构建云端产业协同平台,实现增材制造设备远程监控、3D打印产能动态调配等AI工业管理系统。

5.7南风股份:子公司3D打印涉及航空航天领域

根据公司公告信息,公司于2024年12月收购了子公司南方增材少数股东权益,至此,南方增材转型从事3D打印服务业务,截至目前,相关业务正常推进中。为了满足市场及客户需求,公司于2025年9月审批通过南方增材投资5,000万元用于3D打印服务项目固定资产投资事项,目前正按规划执行相关扩产计划。

根据公司公告信息,南方增材有红光、绿光打印设备,红光打印设备主要打印不锈钢、合金钢、钛合金等材料,绿光打印设备主要打印铜、钨、黄金等高反、难熔材料。目前,南方增材正就3D打印业务在鞋模、军工、航空航天、散热等领域的应用,进行送样、业务洽谈等工作。南方增材以提供解决方案并输出产品为主,即可以根据客户需求,通过打印方案设计、工艺优化等为客户提供更经济合理的创新解决方案和产品思路。

6.风险提示

商业航天产业进展不及预期风险:2025年10月,“航天强国”被写入二十届四中全会公报,与制造强国等并列表述,标志着航天产业已上升至国家战略核心层面。商业航天在“十五五”期间有望迎来快速发展。其中火箭可回收技术对于后续产业进展将产生较大影响,若火箭可回收技术发展不及预期,商业航天产业将面临进展不及预期风险,相关标的的业绩与估值将受到影响。

3D打印应用进展不及预期风险:3D打印目前在火箭、卫星上均有较好应用前景,但存在由于成本、良率、表面加工质量等因素造成的应用进展不及预期风险,将对相关标的的业绩与估值造成受到影响。

相关标的商业航天业务收入占比较低风险:商业航天目前正处快速发展时期,但很多环节还处于小批量阶段,相关标的存在来自于商业航天领域的收入占比依旧较低的风险。

往期报告

公司深度

1.日联科技深度报告:内外软硬兼修的X射线检测国产替代龙头

2.达意隆:业绩高增长,看好公司出海前景

3.振华重工:全球港机和海工龙头,长期增长动能充足

4.中泰股份:国内深冷潮头立,出海爆发欲试锋

行业深度、行业专题

1. 商业航天专题:商业火箭运力如“算力”,看好火箭铲子股及新技术

2. 中东天然气设备:内需出口双驱扩产,“开采-处理-储运-应用”共赴出海

3. 磁悬浮制冷压缩机:制冷系统核心设备,AIDC催化景气度上行

4. 量子计算专题:下一代计算革命,关注核心设备环节

公司点评

1.柳工:短期受塔机减值影响,看好中长期成长

2.杰瑞股份:天然气业务国内外共振,看好业绩兑现

3.中国船舶:上半年业绩高增,毛利率稳步提升

4.欧科亿:三季度业绩大幅改善,加码机器人刀具

+

报告信息

证券研究报告:《3D打印行业深度:商业航天3D打印浪潮将至》

对外发布时间:2026年1月16日

报告发布机构:国金证券股份有限公司

证券分析师:满在朋

SAC执业编号:S1130522030002

邮箱:manzaipeng@gjzq.com.cn

证券分析师:李嘉伦

SAC执业编号:S1130522060003

邮箱:lijialun@gjzq.com.cn

>>>查看更多:股市要闻